Автоматизация канализационных насосных станций

Компания ОВЕН предлагает решение для автоматизации канализационной насосной станции (КНС).

Отсутствие автоматического управления и оперативной информации о текущем состоянии оборудования является наиболее частой причиной аварийных ситуаций и неравномерного износа насосных агрегатов. При этом возникает необходимость постоянного присутствия обслуживающего персонала. Решение от компании ОВЕН предназначено для устранения этих проблем.

Преимущества решения:

- бесперебойная работа станции с минимальным участием человека;

- увеличение срока эксплуатации оборудования;

- повышение надежности работы КНС;

- экономия электроэнергии;

- оперативное управление с использованием облачного сервиса OwenCloud, в том числе с помощью мобильного устройства.

Схема автоматизации

Функциональные возможности решения на базе оборудования ОВЕН:

- Автоматический пуск и останов насосных агрегатов и вспомогательного оборудования.

- Контроль заданных параметров и поддержание на определенном уровне.

- Поочередное включение и выключение насосов с учетом наработки.

- Контроль исправности агрегатов.

- Контроль уровня стоков.

- Защита насосного оборудования от перегрева и перепадов напряжения.

- Защита от сухого хода.

- Сигнализация об аварии.

- Передача данных на верхний уровень.

- Подключение к облачному сервису OwenCloud. Дистанционное управление системой.

Описание работы системы:

Управление насосной группой осуществляется контроллером СУНА-121 в режиме «Осушение». О достижении определенного уровня жидкости сигнализируют датчики ПСУ-1.

Для обеспечения равномерного износа оборудования происходит автоматическое переключение рабочего и резервного насосов по времени наработки.

Рабочий насос:

- включается, если уровень жидкости поднимается выше датчика рабочего уровня;

- отключается, если уровень жидкости опускается ниже датчика минимального уровня.

Резервный насос:

- включается, если уровень жидкости поднимается выше датчика максимального уровня;

- отключается, если уровень жидкости опускается ниже датчика рабочего уровня.

Устройства плавного пуска ОВЕН УПП2 обеспечивают плавный пуск двигателей.

Датчики ДТС414 измеряют температуру двигателя и передают сигнал о перегреве подшипников контроллеру СУНА-121, который обеспечивает защитное отключение насосов.

Диспетчеризация объектов ведется в облачном сервисе OwenCloud при помощи сетевых шлюзов ПМ210 или ПЕ210. OwenCloud позволяет удаленно отслеживать и изменять параметры системы в режиме реального времени на ПК, мобильном телефоне или планшете, просматривать архив событий в графическом или табличном виде, получать аварийные оповещения по e-mail или через мобильное приложение.

Спецификация оборудования:

- контроллер для управления насосами СУНА-121.24.06.00 – 1 шт.

- блок питания БП30Б-Д3-24С – 1 шт.

- подвесные сигнализаторы уровня ПСУ-1/10 – 3 шт.

- датчик температуры ДТС414-РТ1000.В3.40/2 – 2 шт.

- устройство плавного пуска УПП2-7К5-В – 2 шт.

- сетевой GPRS-шлюз ПМ210 (или Ethernet-шлюз ПЕ210) – 1 шт.

Электротехническое оборудование MEYERTEC:

- светосигнальная арматура — «Общая авария» MTB2-BV635 (красный) – 1 шт.

- светосигнальная арматура — «Авария насоса» MTB2-BV635 (красный) – 2 шт.

- переключатель «Ручной/Авто» — MTB2-BD2 – 2 шт.

- кнопка с подсветкой «Пуск/Стоп» — MTB2-BW8361 – 2 шт.

- кнопка «Аварийный стоп» — MTB2-BS54 – 1 шт.

Связаться со специалистом

Сопутствующие товары

Нет товаров подходящий под указанные фильтры.

Автоматизация насосных агрегатов

Последовательность операций при автоматическом управлении насосным агрегатом зависит от гидромеханической схемы, типа приводов отдельных элементов и принятых для них схем пуска.

Гидромеханическая схема может быть:

- с постоянным заливом насоса, когда ось центробежного насоса расположена ниже горизонта воды;

- с предварительным заливом насоса от напорного патрубка;

- с предварительным заливом при помощи вакуум-установки.

При любой из этих схем пуск насоса может осуществляться на закрытую или открытую задвижку напорной линии сети. Наиболее простой схемой автоматизации является схема управления насосом, находящимся под постоянным заливом, при пуске на открытую задвижку. В этом случае основной командный аппарат — поплавковое реле или реле давления, в зависимости от баланса между подачей и расходом воды, дает импульс на включение и отключение двигателя, схема управления которого обеспечит заданную последовательность действия аппаратуры и защиту агрегата.

При данной гидромеханической схеме привод задвижки в схему автоматизации не включается и обратное движение воды при внезапной остановке насоса предотвращается обратным клапаном. Одинаковая длительность разгона двигателя как при открытой, так и закрытой задвижке, доказанная многочисленными опытами, показала, что пуск насосного агрегата на открытую задвижку не вызывает никаких осложнений в работе двигателя при любой характеристике водопроводной сети.

Поэтому установка задвижек с моторным приводом в тех случаях, когда она вызывается не соображениями удобства эксплуатации, а преследует цель обезопасить запуск двигателя, является излишней и приводит к усложнению схемы автоматизации, снижению надежности и повышению стоимости установки.

Однако в эксплуатации пуск насосов на закрытую задвижку пока еще является наиболее распространенным. Рассмотрим автоматизацию запуска насосного агрегата в наиболее сложном случае, когда ось насоса расположена выше горизонта воды насос пускается при закрытой задвижке на напорной линии сети.

Схема автоматического управления при этом должна охватить: управление соленоидом вентиля задвижки залива электродвигателями вакуум-установки, для предварительного залива насоса перед пуском, запуск двигателя насоса (и после развития им необходимого давления), запуск двигателя напорной задвижки.

Между всеми устройствами должна быть соблюдена определенная последовательность действия и необходимые блокировки, исключающие отклонения от заданного режима. Кроме этого, должна быть обеспечена защита и резервирование основных агрегатов в случае отказа их в действии. Проследим включение насосного агрегата по отдельным элементам.

Схема залива насоса от напорного патрубка показана на рис. 312. Перед пуском насосного агрегата открывается вентиль 3 с соленоидным приводом на напорном патрубке 2. После полного залива, всасывающей трубы 1 и насоса, что кон тролируется специальным реле, дается импульс на включение двигателя насоса и закрытие заливочного вентиля 3.

В случае залива насосов с помощью вакуум установки (см. гидромеханическую схему рис. 313) схема автоматического управления вакуум установки должна обеспечить включение любого насосного агрегата станции при получении соответствующего импульса и отключение вакуумустановки при срабатывании реле залива этого агрегата.

Если по прошествии установленного времени залив насоса не произойдет и реле не сработает, включается резервный вакуум-насос. После залива включается пусковая аппаратура, двигателя насоса, схема которой зависит от мощности и типа двигателя (см раздел 3 главы XXVI).

После развития насосом нормального давления срабатывает реле давления, подающее импульс на открытие напорной задвижки. Электрический привод задвижки осуществляет реверсивное движение: прямой ход двигателя при открытии задвижки и обратный ход при закрытии задвижки. Остановка в крайних положениях задвижки производится конечными выключателями, контакты которых введены в цепи катушек магнитного пускателя (рис. 314).

В схему автоматизации включаются также соответствующие реле, обеспечивающие защиту насосного агрегата при электрических и гидравлических повреждениях. К электрическим повреждениям относятся: короткие замыкания, перегрузка двигателя, перегрев обмоток, понижение напряжения в сети; к гидравлическим: незавершенный пуск агрегата, перегрев подшипников, прекращение подачи масла для смазки подшипников, понижение давления и т, п.

При действии любого из защитных реле напорная задвижка должна быть закрыта, а двигатель отключен от сети. Для выполнения этого требования в схему действия всех защит включается общее аварийное реле РА. На схеме рис. 315 в цепь аварийного реле РА включены контакты реле РК (реле контроля продолжительности пуска), контакты РМ (токовой защиты), контакты tпн и tпд (реле контроля Температуры подшипников двигателя и насоса).

При замыкании контактов любого из этих реле срабатывает реле РА и блокируется (запирается) через свой н. о. контакт РА и кнопку ручной деблокировки К3б Реле РА обтекается током до тех пор, пока авария не будет устранена и персонал на месте не деблокирует реле. Для сигнализации об аварийном состоянии в цепь каждого контакта реле защиты включены сигнальные реле PC. Контроль за продолжительностью пуска агрегата осуществляется при помощи специального реле времени, не участвующего непосредственно в самом процессе пуска. Схема включения этого реле показана на рис 316.

Цепь питания реле замыкается при замыкании блок-контактов контактора Л, включающего двигатель насоса, и размыкается н. з. контактом аппарата, срабатывающим при окончании пуска. Таким элементом может быть контакт реле давления, реле контроля движения воды (струйного реле) в водоводе или конечный выключатель напорной задвижки ВК. Для контроля за работой насосного агрегата при отключении используются контакты реле отключения РО и путевой выключатель задвижки ВК. Контакт реле контроля РК вводится в цепь общего реле аварии, как указано на рис. 315.

Гидромеханическая схема (рис. 313) и общая схема автоматического управления насосным агрегатом, с предварительным заливом на сосов от одной общей вакуум-установки и пуском насоса при закрытой напорной задвижке, показаны на рис. 317.

В электрическую схему входит управление вакуум-установкой, управление двигателем насоса, управление двигателем задвижки на напорном трубопроводе и блок взаимосвязей.

Схема осуществляет следующий порядок действия:

1) при замыкании контактов реле дистанционного управления включается реле предварительного залива РЗВ2 включаемого насоса;

2) включается магнитный пускатель основного вакуум-насоса 1К и начинается залив насоса;

3) если залив происходит нормально, срабатывает реле контроля залива РКЗ и дает импульс реле включения насоса РВК; последнее включившись, отключает реле P3В и тем самым магнитный пускатель 1 К;

4) контактами реле РВК включается контактор включения двигателя насоса;

5) после включения насоса и развития им нормального давления срабатывает реле давления РД;

6) срабатывает магнитный пускатель открытия задвижки КО;

7) задвижка открывается; после полного ее открытия переключаются конечные выключатели задвижки, причем контактом ВК размыкается цепь пускателя КО, контактом ВК2 подготавливается к включению цепь пускателя закрытия задвижки КЗ, контактом ВКз замыкается цепь самоблокировки контактора двигателя, контактором ВК4 размыкается цепь реле контроля пуска РК1 контактором ВК6 размыкается цепь питания реле РВК, последнее отпадает и схема приходит в нормальное положение.

В схеме предусмотрена возможность аварийного включения второго вакуум-насоса. При отсутствии залива при пуске второго вакуум-насоса (что свидетельствует о повреждении вакуум-линии включаемого насоса) создается цепь включения аварийного реле вакуум-линии включаемого насоса, и вакуум-установка приходит в состояние подготовки к включению следующего насосного агрегата. Отключение осуществляется нормально открытыми контактами реле дистанционного управления ДУ2 или аварийного реле РА, включаемого от действия защитных реле.

Процесс отключения также контролирует реле РК при помощи контактов РО и ВК5 Нормальное отключение происходит следующим образом:

1) при замыкании контактов реле дистанционного управления ДУ2 включается реле отключения РО;

2) контактами РО включается цепь питания катушки пускателя для закрытия задвижки КЗ, задвижка закрывается;

3) после полного ее закрытия путевые выключатели переключаются, при этом контактами В Кг размыкается цепь питания КЗ, контактами BK1 подготавливается цепь питания пускателя КО1 контактами ВКз деблокируется контактор JI двигателя насоса, двигатель и РО отключаются, схема приходит в исходной положение.

Аварийное отключение происходит при срабатывании любого защитного реле. Имеются две группы защитных реле. Действие одной группы защитных реле PH должно привести к отключению насоса и после ликвидации причины, вызвавшей их действие, схема снова может включаться. Действие второй группы должно привести к отключению агрегата, причем включение может быть осуществлено только после устранения аварии и ручной деблокировки аварийного реле.

При действии защитного реле PH дается импульс на закрытие задвижки, и действие схемы происходит обычным путем. При действии защитных реле второй группы (токовой защиты, реле контроля пуска, реле контроля температуры подшипников) срабатывает общее реле РА и блокируется во включенном состоянии (деблокировка осуществляется вручную КНОПКОЙ Кд).

Реле аварии своими контактами размыкает цепь питания контактора двигателя, одновременно дает импульс на включение контактора закрытия задвижки и отключение РВЗ и РВК, предотвращает возможность включения агрегата до ликвидации аварии.

Нарушения нормальной работы насосных установок, входящих в систему водоснабжения, сигнализируются особыми приборами, установленными ленными на щите диспетчерского пункта. При нарушениях аварийного характера оборудование автоматически отключается и заменяется резервным блоком.

Автоматизация насосов и насосных станций / Публикации / Energoboard.ru

Разместить публикацию Мои публикации Написать8 июня 2012 в 10:00

Автоматизация насосных установок позволяет повышать надежность и бесперебойность водоснабжения, уменьшать затраты труда и эксплуатационные расходы, размеры регулирующих резервуаров.

Для автоматизации насосных установок кроме аппаратуры общего применения (контакторов, магнитных пускателей, переключателей, промежуточных реле) применяются специальные аппараты управления и контроля, например, реле контроля уровня, реле контроля заливки центробежных насосов, струйные реле, поплавковое реле, электродные реле уровня, различные манометры, датчики емкостного типа и др.

Автоматизация насосов и насосных станций, как правило, сводится к управлению погружным электронасосом по уровню воды в баке или давлению в напорном трубопроводе.

Рассмотрим примеры автоматизации насосных установок.

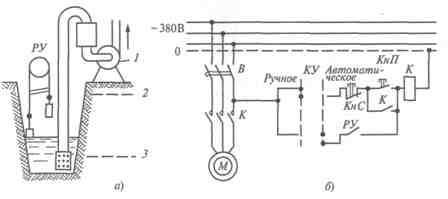

На рис. 1, а показана схема автоматизации простейшей насосной установки — дренажного насоса 1, а на рис. 1, б приведена электрическая схема этой установки. Автоматизация насосной установки осуществляется с помощью поплавкового реле уровня. Ключ управления КУ имеет два положения: для ручного и автоматического управления.

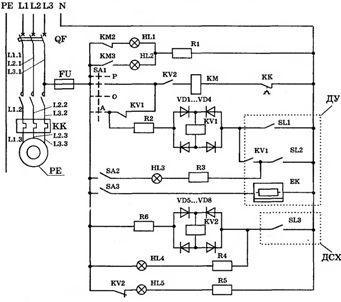

На рис. 2 приведена схема автоматизации управления погружным насосом по уровню воды в баке водонапорной башни, реализованная на релейно-контактных элементах.

Режим работы схемы автоматизации насосом задается переключателем SА1. При установке его в положение «А» и включении автоматического выключателя QF подается напряжение на электрическую схему управления. Если уровень воды в напорном баке находится ниже электрода нижнего уровня датчика ДУ, то контакты SL1 и SL2 в схеме разомкнуты, реле КV1 обесточено и его контакты в цепи катушки магнитного пускателя КМ замкнуты. В этом случае магнитный пускатель включит электродвигатель насоса, одновременно погаснет сигнальная лампа НL1 и загорится лампа НL2. Насос будет подавать воду в напорный бак.

Когда вода заполнит пространство между электродом нижнего уровня SL2 и корпусом датчика, подключенным к нулевому проводу, цепь SL2 замкнется, но реле KV1 не включится, так как его контакты, включенные последовательно с SL2, разомкнуты.

Когда вода достигнет электрода верхнего уровня, цепь SL1 замкнется, реле КV1 включится и, разомкнув свои контакты в цепи катушки магнитного пускателя КМ, отключит последний, а замкнув замыкающие контакты, станет на самопитание через цепь датчика SL2. Электродвигатель насоса отключится, погаснет сигнальная лампа НL2 и загорится лампа НL1. Повторное включение электродвигателя насоса произойдет при понижении уровня воды до положения, когда разомкнётся цепь SL2 и реле КV1 будет отключено.

Включение насоса в любом режиме возможно только в том случае, если замкнута цепь датчика «сухого хода» ДСХ (SL3), контролирующего уровень воды в скважине.

Основным недостатком управления по уровню является подверженность обмерзанию электродов датчиков уровня в зимнее время, из-за чего насос не выключается и происходит переливание воды из бака. Бывают случаи разрушения водонапорных башен из-за намерзания большой массы льда на их поверхности.

При управлении работой насоса по давлению электроконтактный манометр или реле давления можно смонтировать на напорном трубопроводе в помещении насосной. Это облегчает обслуживание датчиков и исключает воздействие низких температур.

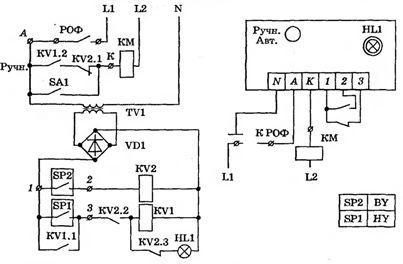

На рис. 3 приведена принципиальная электрическая схема управления башенной водоснабжающей (насосной) установкой по сигналам электроконтактного манометра (по давлению).

При отсутствии воды в баке контакт манометра SР1 (нижний уровень) замкнут, а контакт SР2 (верхний уровень) разомкнут. Реле КV1 срабатывает, замыкая контакты КV1.1 и КV1.2, в результате чего включается магнитный пускатель КМ, который подключает электронасос к трехфазной сети (на схеме силовые цепи не показаны).

Насос подает воду в бак, давление растет до замыкания контакта манометра SР2, настроенного на верхний уровень воды. После замыкания контакта SР2 срабатывает реле КV2, которое размыкает контакты КV2.2 в цепи катушки реле КV1 и КV2.1 в цепи катушки магнитного пускателя КМ; электродвигатель насоса отключается.

При расходе воды из бака давление снижается, SР2 размыкается, отключая КV2, но включение насоса не происходит, так как контакт манометра SР1 разомкнут и катушка реле КV1 обесточена. Таким образом, включение насоса происходит, когда уровень воды в баке снизится до замыкания контакта манометра SР1.

Питание цепей управления производится через понижающий трансформатор напряжением 12 В, что повышает безопасность обслуживания схемы управления и электроконтактного манометра.

Для обеспечения работы насоса при неисправности электроконтактного манометра или схемы управления предназначен тумблер SА1. При его включении шунтируются управляющие контакты КV1.2, КV2.1 и катушка магнитного пускателя КМ непосредственно подключается к сети напряжением 380 В.

В разрыв фазы L1 в цепь управления включен контакт РОФ (реле обрыва фазы), который размыкается при неполнофазном или несимметричном режиме питающей сети. В этом случае цепь катушки КМ разрывается и насос автоматически отключается до устранения повреждения.

Защита силовых цепей в данной схеме от перегрузок и коротких замыканий осуществляется автоматическим выключателем.

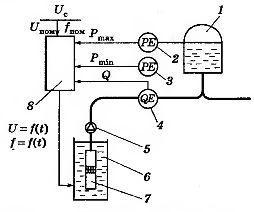

На рис. 4 приведена схема автоматизации водонасосной установки, которая содержит электронасосный агрегат 7 погружного типа, размещенный в скважине 6. В напорном трубопроводе установлены обратный клапан 5 и расходомер 4.

Насосная установка имеет напорный бак 1 (водонапорная башня или воздущно-водяной котел) и датчики давления (или уровня) 2, 3, причем датчик 2 реагирует на верхнее давление (уровень) в баке, а датчик 3 — на нижнее давление (уровень) в баке. Управление насосной станцией обеспечивает блок управления 8.

Управление насосной установкой происходит следующим образом. Предположим, что насосный агрегат отключен, а давление в напорном баке уменьшается и становится ниже Рmin. В этом случае от датчика поступает сигнал на включение электронасосного агрегата. Происходит его запуск путем плавного увеличения частоты f тока, питающего электродвигатель насосного агрегата.

Когда частота вращения насосного агрегата достигнет заданного значения, насос выйдет на рабочий режим. Программированием режима работы частотного преобразователя можно обеспечить нужную интенсивность разбега насоса, его плавный пуск иостанов.

Применение регулируемого электропривода погружного насоса позволяет реализовать прямоточные системы водоснабжения с автоматическим поддержанием давления в водопроводной сети.

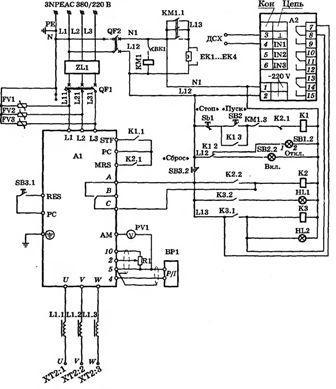

Станция управления, обеспечивающая плавный пуск и останов электронасоса, автоматическое поддержание давления в трубопроводе, содержит преобразователь частоты А1, датчик давления ВР1, электронное реле А2, схему управления и вспомогательные элементы, повышающие надежность работы электронного оборудования (рис. 5).

Схема управления насосом и преобразователь частоты обеспечивают выполнение следующих функций:

- плавный пуск и торможение насоса;

- автоматическое управление по уровню или давлению;

- защиту от «сухого хода»;

- автоматическое отключение электронасоса при неполнофазном режиме, недопустимом снижении напряжения, при аварии в водопроводной сети;

- защиту от перенапряжений на входе преобразователя частоты А1;

- сигнализацию о включении и выключении насоса, а также об аварийных режимах;

- обогрев шкафа управления при отрицательных температурах в помещении насосной.

Плавный пуск и плавное торможение насоса осуществляют с помощью преобразователя частоты А1 типа FR-Е-5,5к-540ЕС.

Электродвигатель погружного насоса подключается к выводам U, V и W преобразователя частоты. При нажатии кнопки SВ2 «Пуск» срабатывает реле К1, контакт которого К1.1 соединяет входы STF и РС преобразователя частоты, обеспечивая плавный пуск электронасоса по программе, заданной при настройке частотного преобразователя.

При аварии частотного преобразователя или цепей электродвигателя насоса замыкается цепь А-С преобразователя, обеспечивая срабатывание реле К2. После срабатывания К2 замыкаются его контакты К2.1, К2.2, а контакт К2.1 в цепи К1 размыкается. Происходит отключение выхода частотного преобразователя и реле К2. Повторное включение схемы возможно только после устранения аварии и сброса защиты кнопкой 8В3.1.

Датчик давления ВР1 с аналоговым выходом 4…20 мА подключен к аналоговому входу частотного преобразователя (контакты 4, 5), обеспечивая отрицательную обратную связь в системе стабилизации давления.

Функционирование системы стабилизации обеспечивается ПИД-регулятором преобразователя частоты. Требуемое давление задается потенциометром К1 или с пульта управления частотного преобразователя. При «сухом ходе» насоса в цепи катушки реле КЗ замыкается контакт 7-8 электронного реле сопротивления А2, к контактам которого 3-4 подключен датчик «сухого хода».

После срабатывания реле КЗ замыкаются его контакты К3.1 и КЗ.2, в результате чего срабатывает реле защиты К2, обеспечивая отключение электродвигателя насоса. Реле КЗ при этом становится на самопитание через контакт К3.1.

При всех аварийных режимах зажигается лампа НL1; лампа НL2 зажигается при недопустимом снижении уровня воды (при «сухом ходе» насоса). Подогрев шкафа управления в холодное время года осуществляется с помощью электронагревателей ЕК1…ЕК4, которые включаются контактором КМ1 при срабатывании термореле ВК1. Защита входных цепей преобразователя частоты от коротких замыканий и перегрузок осуществляется автоматическим выключателем QF1.

В статье использованы материалы книги Дайнеко В.А Электрооборудование сельскохозяйственных предприятий.

6 февраля в 13:01 28

5 февраля в 22:07 27

5 февраля в 15:22 28

4 февраля в 22:30 45

4 февраля в 22:23 27

4 февраля в 18:50 37

3 февраля в 14:24 39

4 июня 2012 в 11:00 88767

12 июля 2011 в 08:56 19999

14 ноября 2012 в 10:00 11110

25 декабря 2012 в 10:00 10122

28 ноября 2011 в 10:00 9982

21 июля 2011 в 10:00 9219

24 мая 2017 в 10:00 7981

29 февраля 2012 в 10:00 7935

16 августа 2012 в 16:00 7644

27 февраля 2013 в 10:00 7292

Проект автоматизации насосной станции

Проект автоматизации насосной станции, отвечающий сегодняшним производственным требованиям – это выполненная с применением инновационных технологий, современных материалов и устройств инженерно-технологическая разработка, основу которой составляют увеличение эффективности энергопотребляющих элементов и сведение к минимуму участия человека в управлении системами и агрегатами.

В зависимости от уровня сложности используемого оборудования на предприятиях устанавливаются системы водоснабжения и перекачки других жидкостей, работающие в автоматическом и полуавтоматическом режиме.

Полуавтоматические насосные станции применяются на предприятиях, использующих в своей деятельности системы с большим количеством насосных агрегатов и задвижных устройств, имеющих не позволяющую организовать их эксплуатацию в автоматическом режиме конструкцию.

Сети водоснабжения меньшей сложности рекомендуется оснащать полностью автоматизированными насосными станциями с минимальным задействованием обслуживающих специалистов.

Отражение в проекте автоматизации насосной станции особенностей ее работы

В соответствии с действующими стандартами проектирования техническая документация на проект автоматизации насосной станции должна предусматривать:

- Управление насосными агрегатами и вспомогательными устройствами из единого центра;

- Запуск и выключение устройств в автоматическом режиме;

- Эффективный контроль состояния оборудования в соответствии с формируемой с использованием настроек последовательностью;

- Контроль эксплуатационных характеристик станции – давления и температуры;

- Защиту оборудования от коротких замыканий в сети энергоснабжения и выхода из строя при повышенных нагрузках. Такая защита обеспечивается срабатывающим при перегрузке или замыкании реле, блокирующим включение оборудования до устранения неисправности;

- Зависимость управления работающими в изменяемом режиме агрегатов от объема воды в накопительной емкости, уровня расходования и давления, измеряемых датчиками;

В проектной документации также отображаются являющиеся дополнительными преимуществами автоматических насосных станций:

- удаленный запуск агрегатов при открытых или закрытых задвижных устройствах трубопроводов напорных сетей;

- и повышающее эффективность работы системы пожаротушения диспетчерское управление пожарными насосами.

Функции системы управления автоматизированной насосной станцией

- Выдержка временных интервалов между связанными с запуском насосных агрегатов операциями;

- Выдача сигнала на прекращение работы оборудования и его запуск;

- Организация пуска агрегатов в соответствии с заданной последовательностью – ступенчатый или прямой запуск.

- Обеспечение оптимальной величины разрежения во всасывающей магистрали;

- Запирание и отпирание задвижек при прекращении работы или запуске насосных комплексов;

- Остановка работающего насоса при нарушении режима эксплуатации и включение резервного насосного агрегата;

- Контроль соответствия нормам запуска, эксплуатации и прекращения работы агрегатов;

- Передача информационных сигналов на пульт диспетчерского управления;

- Исключающий сложные неисправности и аварийные ситуации контроль температурного режима работы подшипников;

- Обеспечение работы системы в режимах с оптимальными эксплуатационными параметрами.

Экономический эффект при эксплуатации насосной станции с автоматизированной системой управления, обладающей перечисленными функциями, намного превышает затраты на ее проектирование.

Автоматизация и диспетчеризация насосных станций

Автоматизация насосных станций

Насосные станции одна из наиболее распространенных систем, которая встречается практически во всех сферах жизнедеятельности. Любые промышленные предприятия, имеющие дело с водоснабжение или водоотведением, имеют в своём парке промышленной оснастки подобное оборудование. К такому оборудованию относится не только станции водоснабжения, подготовки и очистки воды, но и станции водоотведения канализационных вод и ливневых стоков, дренажа грунтовых вод, дренажа грязной технической воды и прочего.

Современные насосные станции являются сложными комплексными системами, требующими проектирования, настройки, управления и обслуживания квалифицированными специалистами. Причём если таких станций несколько, и они расположены в разных концах предприятия, то на обслуживание этих систем затрачивается довольно серьёзное количество усилий и времени. Что существенно увеличивает затрачиваемый бюджет.

Для минимизации расходов и повышения удобства контроля и управления такими комплексами наша компания разработала специальный аппаратно-программный комплекс диспетчеризации насосных станций. Весь массив информации, получаемый со всех объектов, включённых комплекс КНС, сводится в единый интерфейс диспетчера, позволяющий не только контролировать работу комплекса, но и оперативно реагировать на возникающие ситуации или выполнять настройку графиков работы оборудования. Система имеет интуитивно-понятный графический интерфейс, дружественный к оператору и приятный для восприятия. Специального обучения для пользования комплексом не требуется.

Система позволяет осуществлять контроль качества получаемой электроэнергии, вводных автоматов, а также контроль состояния распределительной сети. Все аварийные сигналы моментально передаются в единый центр диспетчеризации КНС.

В предлагаемой нашей компанией системой диспетчеризации насосных станций реализована полная автоматизация насосных установок. Контроль и управление насосными группами реализуется без присутствия обслуживающего персонала с единого рабочего места диспетчера. Это позволяет отказаться от постоянного присутствия персонала на объектах и/или отказаться от частого обхода или объезда комплекса.

Для контроля за уровнем и переполнением септиков или подтопления машинного зала в системе используются специальные датчики, позволяющие получать доступ к данным на любом удалении от диспетчерской. Такая связь может выполнять как по проводным сетям, так и беспроводным, в том числе и через сеть Интернет. Вся получаемая информация архивируется для дальнейшей обработки. В системе предусмотрена возможность оповещения ответственных лиц через СМС при возникновении нештатных ситуаций.

Автоматизация насосных станций

Экономический эффект, достигаемый при автоматизации и телемеханизации систем водоснабжения и канализации, зависит от конкретных, условий данного объекта, технологической схемы, структуры эксплуатации и других факторов. Экономия достигается по трем основным статьям затрат: по капитальных—на постройку насосных станций и напорных резервуаров, по расходу электроэнергии и содержанию обслуживающего персонала. Отсутствие постоянного обслуживающего персонала в помещениях, где установлено оборудование, позволяет более плотно располагать агрегаты за счет уменьшения проходов и упразднения специальных мест для персонала.

Во многих случаях отсутствие персонала дает возможность больше заглублять в землю помещения с оборудованием или даже располагать их под землей, что уменьшает затраты по архитектурному оформлению зданий насосных станций. Возможный при автоматическом управлении часто прерывистый пуск насосов позволяет уменьшить регулирующую емкость напорных резервуаров за счет некоторого увеличения емкости запасных резервуаров при насосных станциях.

Так как запасные резервуары всегда устраиваются под землей, а напорные могут быть подземными лишь при благоприятном рельефе местности и чаше устанавливаются на башнях, это дает экономию средств около 2,5% от общей стоимости водопровода.

При автоматизации снижается стоимость сети благодаря большей возможности ее зонирования (создания участков со своими станциями подкачки, работающими без обслуживающего персонала). При зонировании сети значительно уменьшается общая емкость резервуаров, необходимая мощность основного насосного оборудования, диаметры труб, а значит, и общий вес сети.

Стоимость водоподъема определяется эксплуатационными расходами. Главные из них — потребление электроэнергии и заработная плата обслуживающего персонала. Основной расход электроэнергии в водоснабжении падает на насосные агрегаты, работа которых зависит от режима источника воды и графика водопотребления.

Сезонные колебания источника воды, суточные и часовые колебания графика потребления влияют на к. п. д. насосов и нередко создают излишний напор в сети, увеличивая потери электроэнергии. Устранение влияния колебаний режима источника воды может быть достигнуто регулированием уровня в водоприемнике или регулированием производительности насосных станций. Колебания потребления воды при неизменном давлении на станции сильно влияют на распределительную сеть, особенно там, где сеть работает без напорных резервуаров.

При минимальном водопотреблении, насосы развивают излишнее давление в сети, что вызывает перерасход электроэнергии. Этих потерь можно избежать, если насосные станции будут работать при переменном давлении. Можно поддерживать давление в наиболее удаленном и возвышенном участке сети на минимальной высоте, необходимой для пожаротушения при любом расходе. В таком случае на насосной станции давление придется поднимать только тогда, когда в критической точке сети в этом есть необходимость.

Автоматическая работа насосных станций с давлением, изменяющимся в соответствии с потреблением воды в сети, дает экономию электроэнергии около 10—15% от общего расхода станции. Экономию электроэнергии дает также питание насосных станций от энергосистем с различным тарифом на электроэнергию в зависимости от времени потребления. Автоматические насосные станции, заполняющие резервуары в часы минимальной нагрузки энергосистемы, получают электроэнергию по пониженному тарифу и устраняют провалы в графике нагрузки энергосистемы, что имеет большое экономическое значение.

При автоматизации сокращаются расходы на содержание обслуживающего персонала, т. к. отпадает необходимость в дежурствах машинистов, уменьшается число обходчиков и контролеров В каждом конкретном случае необходимый штат определяется степенью автоматизации, которая может охватывать работу отдельных агрегатов, отдельных насосных станций или комплекс сооружений, связанных единым диспетчерским управлением.

Капитальные затраты на аппаратуру автоматизации, по данным различных отраслей народного хозяйства, в среднем не превышают 3— 5% стоимости основного технологического оборудования. Эти затраты обычно окупаются экономией от автоматизации в первые два три года эксплуатации сооружений.

Автоматизация канализационных насосных станций

Автоматизирование работы КНС

Насосные станции, входящие в состав систем водоотведения, предназначены для обеспечения требуемого режима водоотведения сточных вод. Эти станции образованы комплексом основного и вспомогательного оборудования и сооружений, характеристики и конструктивные особенности которых определяются в соответствии с предъявляемыми к ним технологическими требованиями, назначением КНС, принципами охраны природы и комплексного пользования водными ресурсами.

Основная функция насосных станций, образующих системы водоотведения, заключается в транспортировке сточных вод на очистные сооружения, расположенные на более высоком участке местности, поскольку в этом случае организация этого процесса самотеком невозможна. Также довольно часто КНС применяют для избегания глубокой закладки самотечного коллектора – в данном случае производится подача сточных вод из более низкого заглубленного коллектора в более высокий.

Классификация насосных станций в общей схеме систем водоотведения осуществляется на главные и районные. Главные насосные станции перекачивают сточные воды со всей территории промышленной зоны и населенного пункта. Районные насосные станции перекачивают сточные воды в близлежащий коллектор или непосредственно на очистные сооружения с части территории промышленной зоны и населенного пункта.

Автоматизация насосных станций выполняется в следующих направлениях: пуск/останов насосных агрегатов (НА) и вспомогательного оборудования, контроль заданных параметров и их поддержание на определенной величине (например, уровня воды), прием и передача на диспетчерский пункт сигналов от датчиков параметров. Датчики, используемые для мониторинга рабочих параметров насосной станции, функционируют на принципе преобразования контролируемой величины в электрический сигнал, который затем подается на исполнительный механизм.

Основным современным методом управления работой насосных станций является применение микропроцессорных схем. Основными параметрами, учитываемыми при построении таких систем автоматизированного управления насосными установками, являются уровень воды в резервуаре КНС (контролируемый датчиками) и величина напора в ее отводящем коллекторе. Одним из приоритетных направлений по внедрению автоматизированных систем управления процессом водоотведения считается управление насосными станциями. Таким образом достигается создание технологий, позволяющих обеспечить энергосбережение и экологическую безопасность.

Следует отметить, что во многих населенных пунктах работа сети КНС не автоматизирована, что приводит к повышенной вероятности возникновения аварийной обстановки. Это, в свою очередь, служит причиной перебоев с водоснабжением и сбросов неочищенных сточных вод в природные водные объекты (водоемы, реки), приводя к еще большему усугублению экологической обстановки.

Современная АСУ ТП водоотведения должна выполнять следующие основные функции:

• централизованно контролировать технологические параметры как непосредственно процесса водоотведения, так выполняющего его оборудования (основного и вспомогательного),

• оперативно учитывать и регистрировать рабочие параметры оборудования,

• идентифицировать аварийные ситуации,

• прогнозировать процессы водоотведения,

• оптимизировать режимы функционирования оборудования КНС и диагностировать его техническое состояние.

Использование автоматизированного управления позволяет:

• достигнуть бесперебойной и четкой работы оборудования,

• уменьшить объем приемных резервуаров путем установки оптимального режима откачивания стоков,

• достичь значительной экономии электроэнергии,

• увеличить срок эксплуатации оборудования,

• сосредоточить в одном месте управление несколькими КНС.

Основными функциями, выполнение которых обеспечивается приборами автоматики на насосных станциях, являются:

• прием и передача сигналов управления на пуск/останов НА,

• пуск в установленной временной последовательности одного или нескольких НА,

• обеспечение требуемой величины вакуума перед пуском на корпусе насоса и всасывающем трубопроводе,

• контроль над параметрами рабочего режима при пуске/останове и работе НА,

• остановка НА при выявлении нарушений в их рабочем режиме и пуск резервного НА,

• обеспечение защиты НА от повреждений теплового, электрического и механического характера,

• передача на диспетчерский пульт параметров рабочего режима НА,

• установление, поддержание и контроль таких величин параметров рабочего режима (уровня сточных вод, напора, подачи и др.), при которых данная конкретная КНС обеспечивает наиболее эффективную работу,

• пуск/останов насосных установок, выполняющих дренаж, уплотнение и охлаждение сальников,

• пуск/останов механических грабель,

• подача сигнала о затоплении насосной станции и др.

Пример автоматизации городской КНС.

До модернизации:

Пуск/останов насосных установок выполнялся вручную оператором. Для этого использовался звуковой сигнал, подаваемый в ночное и дневное время через каждые 15 – 30 минут.

После модернизации:

Работа насосных установок выполняется в автоматическом режиме, основываясь на предварительном состоянии системы, технологических задержках, скорости заполнения резервуара и логике недопущения аварийных ситуаций. Также внедрена система энергосберегающего освещения и автоматизация функционирования климатического оборудования.

Характеристики системы:

• автоматизированная работа насосных установок,

• обеспечение функционирования основных насосных установок через устройства плавного пуска или магнитные пускатели,

• смена основных и резервных насосных установок,

• автоматизированная работа нагревателей и вентиляторов, обеспечивающих вентиляцию КНС,

• визуально-звуковая индикация рабочих процессов и аварийных ситуаций,

• предупреждение возникновения аварийных ситуаций и негативных последствий от них,

• снижение энергопотребления и расширение учета электроэнергии,

• управление каждой насосной установкой в автоматическом или ручном режиме,

• свыше 18-ти защитных систем по электрическим и технологическим параметрам.

Проектирование силовой схемы и управляющей части ориентировано на гибкость и максимальную эффективность функционирования при минимальных вложениях.

Экономический, эксплуатационный и социальный эффект:

• энергопотребление основных насосных установок снижено на 5% путем реализации энергосберегающего алгоритма работы и не допущения динамических пусковых режимов,

• энергопотребление освещения КНС снижено на 70% путем секционирования зон освещения и монтажа герметичных энергосберегающих светильников,

• ресурс запорной арматуры и НА увеличен в 1,4 раза,

• нагрузка на энергосберегающую систему КНС снижена путем не допущения возникновения резких пусковых режимов,

• надежность работы КНС повышена путем резервирования режимов, использования качественного оборудования и исключения человеческого фактора,

• электробезопасность эксплуатации системы повышена,

• сведены к минимуму затраты на обслуживающий персонал и эксплуатационные расходы,

• операторы выполняют лишь функции дежурства, поскольку отсутствует необходимость их вмешательства в рабочий процесс в любое время суток. Использованием автоматики достигается бесперебойная работа городской КНС независимо от объема поступающих стоков.