Футеровочные работы — Вода в доме

Футеровочные работы

Футеровка — специальная отделка для обеспечения защиты поверхностей от возможных механических, термических, физических и химических повреждений. В горно-металлургической промышленности футеровка используется для защиты оборудования, связанного с перегрузкой и перевозкой различных материалов, от ударных, истирающих и налипающих воздействий, а также для усиления огнестойкости материалов, из которых изготавливают металлургические и бытовые печи.

Футеровка доменной печи

Огнеупорная футеровка (кладка) доменной печи предназначена для уменьшения тепловых потерь и предохранения кожуха от воздействия высоких температур и от контакта с жидким металлом и шлаком. В составе огнезащитных покрытий используются слоисто-пористые материалы и изделия на их основе, такие как вермикулит. Данный материал пожаробезопасен, имеет высокие показатели теплостойкости и огнеупорности, химически инертен, имеет высокие изоляционные свойства (то есть минимальную электропроводность).

Применяемые огнеупоры

Для футеровки доменной печи применяют качественный (доменный) шамотный кирпич, высокоглинозёмистый кирпич, углеродистые блоки, иногда карбидокремниевый кирпич. Основу шамота составляют SiО2 и Аl2О3. Для доменных печей стандартом предусмотрено три сорта шамотных изделий с содержанием Аl2О3 соответственно не менее 43, 41 и 39 %; они отличаются повышенной плотностью и прочностью, высокой огнеупорностью (> 1750 °C), низким содержанием Fe2О3 (<1,5 %). Кирпич с более высоким содержанием Аl2О

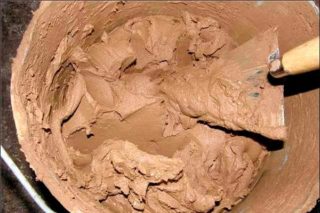

леродистые блоки изготовляют из кокса и обожжённого антрацита с добавкой в качестве связующего небольшого количества каменноугольного пека. Длина блоков достигает 3-4 м, они прямоугольного сечения 400×400 и 550×550 мм. Блоки в комбинации с высокоглинозёмистым кирпичом больших размеров (400 × 200 × 100 мм) применяют для кладки самой нижней части печи — лещади. Швы между огнеупорными кирпичами заполняют раствором, изготовленным из мертелей, соответствующих классу кирпича. Мертель — это порошок, состоящий из измельчённого шамота и огнеупорной глины. Для ответственных видов кладки применяют мертели с добавкой небольших количеств поверхностно-активных и клеящих веществ (сода, сульфитно-спиртовая барда), что позволяет приготавливать растворы с меньшей влажностью при одновременном повышении их пластичности. Для заполнения швов между углеродистыми блоками применяют углеродистую пасту, состоящую из кокса и смоло-пека. Зазор между блоками допускается не более 0,5 мм для вертикальных и не более 1,5 мм для горизонтальных швов.

Лещадь

Ранее лещади доменных печей выкладывали из качественного шамотного кирпича. Однако рост объёма печей и интенсификация плавки вызывали быстрое разрушение такой кладки. Поэтому в настоящее время лещади делают либо цельноуглеродистыми, либо комбинированными из углеродистых и высокоглинозёмистых огнеупоров. Применение углеродистых огнеупоров вызвано тем, что из-за их высокой теплопроводности снижается перегрев и вследствие этого уменьшается разрушение кладки лещади.

Горн

Футеровку горна до уровня фурм выполняют из углеродистых блоков, а в районах фурм и чугунных и шлаковых леток из шамотного (> 42 % Аl2О3) кирпича, поскольку углерод здесь может окисляться кислородом дутья, диоксидом углерода (СO2), а также парами воды из огнеупорных масс. При работе на безводных леточных массах район чугунных леток делают из углеродистых блоков.

я предотвращения окисления углеродистых блоков в период задувки печи их защищают кладкой в один ряд из шамотного кирпича. Толщина футеровки у низа горна достигает 1600 мм. Снаружи кладку горна охлаждают гладкими плитовыми холодильниками. Заплечики. Кладку заплечиков чаще всего делают тонкостенной (толщина 230 или 345 мм) из шамотного (> 42 % Аl

Шахта и распар

Кладку распара и охлаждаемой части шахты (~2/3 её высоты снизу) выполняют из шамотного (> 41-42 % Аl

Колошник

Собственно футеровка колошника состоит из одного ряда шамотного кирпича, выкладываемого у кожуха. За ним располагают «колошниковую защиту», которая воспринимает удары падающих сверху в процессе загрузки кусков шихты. Широко распространенная её разновидность состоит из стальных сегментов — литых полых коробок, заполненных шамотным кирпичом. Сегменты расположены несколькими кольцевыми рядами по высоте колошника; соседние по окружности сегменты соединены между собой болтами. Вся колошниковая защита крепится к кожуху с помощью нескольких подвесок, в каждой из которых сегменты прикреплены к вертикальной пластине, соединенной с серьгой, которая свободно подвешена на штыре, вставленном в отверстие кронштейна; последний прикреплен к кожуху болтами. Такая подвеска позволяет всем сегментам перемешаться вверх в случае роста кладки шахты в вертикальном направлении в результате её нагрева.

Футеровка применяется также и при выполнении монтажных работ по устройству подземных сооружений переходов через коммуникации. Как пример: трубная продукция предусмотренная проектом с внешней изоляцией, обматывается стальным листом и протаскивается под действующим подземным трубопроводом. Данным метод футерования выполняет защитную функцию от механических повреждений при продольных и поперечных перемещениях.

Источник: otlcom.com

Технология футеровочных работ

Футеровочные работы проводятся посредством нанесения на внутреннюю поверхность изделия такого специального средства, которое изготовлено на вермикулитной основе. Данное вещество обладает множеством качеств, которые необходимы для продления срока службы изделий. К этим качествам можно отнести следующие, такие как повышение огнеупорности материала, и его теплостойкости. Данный материал хорошо переносит всевозможные химические воздействия и является хорошим изоляционным материалом. Таким образом, данный материал является еще и минимально электропроводным.

Для проведения футеровочных работ доменных печей используются такие огнеупорные материалы, как кирпич шамотного типа. Данный материал очень высокого качества. Так же в ход идут блоки углеродистого типа, кирпич, содержащий повышенное количество глиноземного материала. В некоторых случаях для проведения футеровки печей доменного типа используется кирпич карбидокремниевого состава.

Особенности футеровочных работ

Сам процесс футеровочных работ состоит из выкладывания поэтапно всех типов огнеупорных материалов. Так самую нижнюю часть доменной печи, которая называется лещадью, выкладывают кирпичными блоками, содержащими высокий уровень глиноземного материала. Пространство, которое образуется при такой кладке, затирается специальной замазкой. Которая изготавливается из мертельного материала, которое должно быть соответствующим типу кирпича, применяемого в кладке. Мертельный материал получают посредством смешивания шамота, который измельчен в порошкообразную консистенцию и глины.

Если данный материал используется в кладке ответственного характера, то туда непременно добавляются такие компоненты как сода и барда сульфитно-спиртового состава. Данное вещество добавляют для большей клейкости материала и таким образом для большего схватывания кирпича. Между блоками, которые являются углеродистыми, шовное пространство заполняется другим веществом. А именно специальной пастообразной массой, которая изготовлена из таких веществ, как кокс и смоло-пек.

Собственно весь процесс футеровочных работ состоит из кладки огнеупорных материалов и промазыванию швов между этими материалами. Футеровочные работы не являются работами повышенной сложности, хотя они достаточно трудоемки. Главным условием здесь является использование материалов специального назначения и состава. А так же важным является соблюдение всех рабочих регламентов и соблюдение всех техник безопасности.

Источник: promplace.ru

Главная

Футеровочные работы и ремонт футеровки в Санкт-Петербурге самое главное направления наших предприятий ООО «ОНЕГА» и ООО «АКЗ» — это устройство полов и фундаментов под футеровку ванн (аппаратов), футеровка: полов, фундаментов, каналов, лотков, травильных ванн, химических реакторов, химических емкостей, агрегатов различного назначения и разного технологического оборудования. Наши футеровщики-кислотоупорщики работают со всеми разновидностями материалов.

Футеровочные работы — смета

Футеровочные работы (футеровка полов) выполняются из кислотоупорного кирпича, кислотоупорной плитки (подстилающие слои на силикатной замазке, замазке арзамит) углеграфитовых блоков и плитки (подстилающий слой на замазке арзамит), полиизобутилене (на клее номер 88 СА со сваркой швов), стеклоткани (на эпоксидной смоле), а также используем полиэтилен, полипропилен, винипласт, пластикат (можем изготовить некоторые виды аппаратов). Выполняем монтаж вентиляции, отделочные работы (гальванические и травильные цеха, молочные и мясные производства и т.д.). Выполним полный комплекс работ от разборки старой химзащиты или пола, фундаментов и до производства нового пола с химически стойким покрытием, вентиляцией, отделкой стен специальной плиткой керамической и окраска стен и потолков стойкими к агрессивной среде красками в зависимости от среды эксплуатации. Цены у нас приемлемые, все необходимые допуски на работы имеются. Можем выполнить небольшие по объему (20 – 30м2) футеровочные работы.

Футеровочные работы в Санкт-Петербурге или химически стойкое покрытие, профессионалы чаще называют химзащита – это неотъемлемая часть в строительстве, ремонте и реконструкции предприятий цветной, черной металлургии, пищевой, химической промышленности на ТЭЦ и любых очистных сооружениях и многих других производств. Самой основной задачей производственных объектов является повышение их долговечности и качества.

Футеровочные работы или особенности химзащиты состоят в том, что они кроме удовлетворения общетехнических требований, предъявляемых к специальным покрытиям, должны обладать максимальной способностью «сопротивляться» воздействиям химически агрессивных сред, которым они могут подвергаться в период эксплуатации. Главное внимание должно уделяться вопросу выбора материалов и конструкций полов, каналов, колонн, лотков, поддонов, фундаментов под оборудование, травильных ванн, химических реакторов, различных агрегатов, емкостей, трубопроводов и разного технологического оборудования в промышленных зданиях, цехах и помещений, где выполняются футеровочные работы.

Футеровочные работы ведутся на полах, как правило, с уклонами к лоткам, каналам и трапам, предназначенными для быстрейшего отвода разбавленных и нейтральных жидкостей с пола в канализационную или водоотводящую систему. Уклоны пола идут от стен, колонн и фундаментов оборудования к лоткам, каналам и трапам. В целях предохранения от проникновения агрессивных жидкостей с пола в другие конструкции, в местах сопряжения его со стенами, колоннами и фундаментами оборудования устраивают плинтуса. Сопряжение не должно быть жестким, а должны быть податливыми и в тоже время плотными. Футеровочные работы нужно аккуратно выполнять при устройстве плинтусов, чтобы не повредить подслой изоляции.

Футеровочные работы в Петербурге производятся на полах, если они подвергаются воздействию водных растворов неорганических и органических кислот, щелочных и кислых агрессивных сред, пищевых жиров, растительных жиров и масел минеральных , различных растворителей, подвергающихся переменному или одновременному воздействию кислых жидкостей и растворителей, щелочных жидкостей и растворителей. Агрессивные реагенты, действующие на полы, подразделяются на кислотные, щелочные (основные) и солевые, а также на органические растворители. Они могут действовать в жидком виде, в газообразной и парообразной фазах и в виде агрессивной пыли. Кислоты и щелочи это самые распространенные и весьма активные химические реагенты. Степень агрессивной среды зависит главным образом от температуры, концентрации и интенсивности поступления. Футеровочные работы выполняются на основе анализа типовых решений кислотной стойкости и щелочной стойкости полов и рекомендаций на их конструкцию.

Футеровочные работы применяют на полах, где неизбежны проливы разных кислот. Кислоты сильные и слабые разрушают полы бетонные, цементные, металлические и из других основных материалов, а также из любых других штучных изделий, уложенных на цементном растворе за счет разрушения вяжущего. Процесс разрушения в кислотной среде протекает в форме реакции замещения. При взаимодействии кислот с минералами камня цементного – гидросиликатами кальция, гидроалюминатами кальция, гидратами окиси кальция – в воде образуются растворимые в кислоте и воде соли. К примеру, при реакции камня цементного с кислотой серной — гипс образуется. Образование его сопровождается внутренними напряжениями и увеличением объема и поэтому в результате данных взаимодействий (реакций) образуются трещины в бетонных полах, фундаментов и других конструкций.

Футеровочные работы и расположение химического оборудования. Учитывать нужно как расположение химического оборудования, так и емкостей и аппаратов, которые устанавливаются на фундаментах, перекрытиях или непосредственно на полу. Учитывать расположение аппаратов и специальных трубопроводов, подвешиваемых на внутренних стенах цеха и колоннах или проходящих вблизи них общих коммуникаций и специальных коммуникаций (приямков и других конструкций для удаления жидкостей агрессивных и жидкостей нейтрализованных). Учитывать нужно характер (кислый или щелочной), концентрацию и температуру агрессивных жидкостей, могущих попадать на некоторые участки пола во время эксплуатации. Учитывать нужно и случаи аварийные (протекание аппаратуры, емкостей, трубопроводов), а также интенсивность по зонам воздействия щелочей (едких, углекислых или других) и кислот, действующих совместно или отдельно в сочетаниях различных. Футеровочные работы проектируют, учитывая вышесказанное и другие различные факторы в цехе.

Футеровочные работы не выполнены на полах, тогда при взаимодействии с цементным камнем кислоты соляной образуется кальций хлористый и алюминий хлористый, хорошо растворимый в воде и не устойчивый к кислоте. Наибольшей активностью коррозионной обладают кислоты сильные, соляная например, и кислоты-окислители (серная, азотная, хромовая) высокой концентрации. Кислоты высокой концентрации быстро разрушают в полу известняковые и другие карбонатные горные породы, относящихся к группе основных окислов, цементные, цементно-песчаные и другие основные материалы. Также разрушает недостаточно плотную и слабого обжига керамику, битум и дегтебетон, мастики на основе битумов и битумных материалов (черных вяжущих), дерево, некоторые пластмассы и металлы, если не сделаны футеровочные работы.

Футеровочные работы, выполненные из кислотоупорной керамики, литья каменного и все каменные материалы, которые принадлежат к окислам кислотным. В их составе много кремнезема (аморфное состояние или кристаллическое), со слоем подстилающим из стекла жидкого обладают устойчивостью к кислотам большой концентрации (исключение — плавиковая). Стойкостью в среде кислой (исключение — плавиковая) обладают природные пески (состав — зерна кварцевые) в составе своем мало имеют известняка или пород карбонатных (десятые доли).

Футеровочные работы выполненные из плотной, обожженной хорошо керамики, кислотостойких асфальтов, битумных бетонов, дегтевых бетонов, кислотостойких мастик и растворы (основа — битум) и масс пекосмоляных (с наполнителями кислотостойкими) и прочие пластмассы обладают стойкостью к средним, слабым растворам (кислотные растворы). К средним, слабым и к некоторым растворам концентрированным (кислот) стойкие материалы из большинства пластмасс, резины, смолы синтетические (входят в разные материалы). Конструкции стойкими будут, если на основе вышеперечисленных материалах будут сделаны футеровочные работы.

Футеровочные работы, выполненные на подслое резины, не рекомендуется производить в помещениях, где агрессивной средой является азотная, хромовая, концентрированная кислота серная, перекись водорода и другие, так как вышеуказанные растворы интенсивно ее разрушают. Резину можно применять в качестве подслоя, только если агрессивная среда это кислородосодержащие кислоты таких же концентраций. Из цементно-песчаных полов, предназначенных к эксплуатации в кислых средах, всегда следует отдать предпочтение таким цементам как пуццолановый и глиноземистый, которые благодаря меньшему содержанию в их составе извести медленнее взаимодействуют с кислотами.

Футеровочные работы, выполненные на подслое резины — щелочи меньше разрушают, так как продукты гидролиза и гидратации минералов клинкерных (портландцемент), которые входят в состав камня цементного по своему содержанию в основном относятся к стойким минералам по отношению к щелочи. Так же стойкими являются бетоны, сделанные на цементах с большим содержанием силиката трехкальциевого.

Футеровочные работы в цехах, где щелочная среда, нужно выполнять на бетонах, имеющие в своем составе цементы (глиноземистый, пуццолановый) с достаточным количеством извести. Поведение цементных бетонов в щелочных средах, особенно повышенных концентраций, в степени значительной зависит также от стойкости (щелочной) крупных и мелких заполнителей, так как основные минералы, образующие цементный камень бетона, подвергаются интенсивной коррозии при многократном, периодическом смывании их растворами щелочей едких или карбонатов металлов щелочных с последующим их высушиванием. Наиболее стойкими являются заполнители из дробленного твердого известняка, доломиты и мрамор. Однако такие материалы бывают малодоступными, особенно для замены кварцевого песка. Конструкции из бетона или раствора обычно подвергаются воздействию слабых щелочных сред, в них могут использоваться составы из обычных горных твердых пород, включая природные кварцевые пески. Поэтому нужно заранее выбрать соответствующие цементы и заполнители, перед тем как планировать футеровочные работы.

Футеровочные работы, выполненные на растворе, в состав которого входит стекло жидкое, не рекомендуется выполнять в щелочной среде, так как жидкое стекло реагирует в первую очередь с кремневой кислотой и переводит ее в растворимое состояние. Едкие щелочи концентрацией более десяти процентов разрушают песок, дерево, пористую и плохо обожженную керамику, а также пористый бетон. В местах застоя на полу щелочные растворы повышают свою концентрацию в результате испарении влаги, а затем кристаллизуется, вызывая разрушение полов ростом кристаллов в порах материала. Наиболее стойкими в щелочной среде являются полы из плотных, малопористых материалов основного характера, в частности бетонные плотные, мозаичные, песчано- цементные на основе портландцемента, а также плиты чугунные и мраморные, уложенные на цементном растворе. Все эти свойства материалов нужно учитывать, выполняя футеровочные работы.

Футеровочные работы, которые могут подвергаться воздействию солевых растворов, выполняются из тех же материалов, как и при воздействии на них кислоты. То есть можно с некоторым приближением считать, что соли кислые в растворе действуют на бетон аналогично кислоте. Растворы солей, имеющие реакцию щелочную, действуют как щелочи. Соли кислого и щелочного свойства при образовании конденсата или условий отсутствии влаги мало агрессивны. Средние соли, имеющие рН водных растворов, близкие к семи, не вызывают химической коррозии бетона, но могут привести к разрушению его под влиянием физической коррозии.

Футеровочные работы не выполнены на бетонном основании, тогда действие растворов солей на строительные материалы пола вызывают такие процессы коррозии, при которых в бетоне (порах) скапливаются малорастворимые соли. Кристаллизация солей сопровождается увеличением их объема и внутренних напряжений в бетоне, вызывающих структурное разрушение его элементов. Самым главным средством борьбы с разрушениями полов солевыми растворами является применение высокоплотных материалов кислого и основного характера – соответственно химическому составу соли, все это нужно учесть, если будут выполняться футеровочные работы.

Футеровочные работы, выполняемые в помещениях или цехах, где присутствует пыль, порошковые химикаты и газы в сухом состоянии не действуют на сухие материалы конструкций, однако практически во время эксплуатации этих условий почти не бывает. Поверхность строительных конструкций почти всегда соприкасается с влагой, имеющейся в атмосфере и достаточной для развития процесса коррозии материалов. Многие цеха химической промышленности, где выполняются футеровочные работы, благодаря особенностям характера производства имеют в воздухе помещений, особенно осенью и зимой, повышенное содержание влаги, которая, взаимодействуя с агрессивной пылью, а также с парами и газами, образует на поверхности материалов конденсационную агрессивную влагу, вызывающую сильную коррозию материалов.

Футеровочные работы и другие конструкции подвергаются такой агрессии внутренней среды, так как чем больше содержится влаги в воздухе помещения, тем больше условий для образования сильных агрессивных конденсатов. Пыль, оседая на конструкции и в частности на полы, жадно адсорбируют влагу и пары, которые образуют агрессивные свойства. Поэтому от состава пыли в этой среде всегда образуется щелочной или кислый раствор, который является более агрессивным, чем состав, полученный от конденсации агрессивных газов и паров во влажной среде, так как пары и газы при тех концентрациях, которые находятся в помещении, способны создать агрессивную жидкость только очень слабой концентрации. Это нужно учесть, выполняя футеровочные работы.

Футеровочные работы, выполненных на основе асфальтовых и битумных материалах и многих пластмасс разрушаются органическими растворителями (бензин, бензол, ацетон, керосин, дихлорэтан и другими подобными), минеральные масла и сероуглерод легко растворяют асфальт и битум, чем и разрушают их. К растворителям (условно только) можно отнести полимеры жидкие типа латекса (стирол и другие), которые размягчают также составы битумные и могут производить некоторые слабые разрушения поверхности таких полов, а также фундаментов, каналов, ванн и других конструкций которые необходимо подвергнуть футеровке.

Футеровочные работы докажут, что эти реагенты (латекс, стирол и другие) с течением времени оказывают защитное действие на футеровку (полов, каналов, фундаментов и других многих конструкций, которые необходимо футеровать на основе асфальтовых (битумных) материалах), так как они полимеризуются и образуют на поверхности пола трудно растворимую пленку. Хорошей стойкостью к растворителям органическим обладают полы металлические (в частности, чугунные). А также из плиток глазурованной керамики, полы цементные и кислотные бетонные, керамические, мраморные и из других силикатных материалов, уложенных на непроницаемой гидроизоляции. Все эти свойства материалов нужно учитывать, выполняя футеровочные работы.

Футеровочные работы на полах предусматривает установку трапов с фартуками (шириной не меньше двухсот миллиметров). Сечение тоннелей должно быть равно или больше одного метра двадцати одного сантиметра на один метр восемьдесят один сантиметр. Закрытые непроходные или полупроходные тоннели должны люки иметь диаметром не меньше восьмисот миллиметров, расположенные каждые десять метров. Ширину каналов нужно принимать при глубине семьдесят сантиметров – не менее шестидесяти сантиметров, а более семидесяти сантиметров – не менее восьмидесяти сантиметров.

Футеровочные работы выполняются после того как сделаны работы по армированию каналов и лотков. Арматуру железобетонных стен каналов и лотков следует пропускать в несущем слое пола, создавая жесткое соединение пола и канала для совместной осадки или устраивать в местах сочленения осадочные швы. Под хим. стойкими полами проводить трубопроводы с растворами и закрытые технологические коммуникации, которые перемещают агрессивные жидкости — не допускается. Прокладываемые коммуникации в каналах или тоннелях транспортирующие агрессивные растворы должны доступными быть для осмотра. Футеровочные работы на полах недопустимы без выполнения вышеизложенных требований.

Футеровочные работы пола не производятся, если деформационные швы расположены не на гребне водораздела пола, конструкция их исключать должна возможность проникновения пролитых агрессивных жидкостей в грунт. Заделку деформационных швов нужно производить эластичными химически стойкими к среде агрессивной материалами. В местах сопряжения футеровки пола с колоннами, фундаментами и другими конструкциями, включая стены, необходимо устраивать плинтус (стандартные футеровочные работы, выполняемые из стандартных футеровочных материалов), высотой не менее трехсот миллиметров, а у отверстий для прохождения коммуникаций и оборудования – устраивать борта высотой не менее трехсот миллиметров. В проемы для прохождения трубопроводов следует вставлять из кислотостойкой стали гильзы, с фартуками шириной не меньше сто пятьдесят миллиметров. Строительные конструкции, которые работают под постоянным действием среды агрессивной (приямки, поддоны оросительных холодильников и тому подобное), должны требованиям соответствовать, предъявляются которые к железобетонным ваннам, работающим под налив. Футеровочные работы не выполняется, если не выполнены данные требования.

Не допускаются футеровочные работы (футеровка ванн и аппаратов), если на конструкциях обнаружены не плотности в швах сварных и на поверхности металла каверны не заварены и не зачищены. Плотные швы должны быть и сплошные, равномерно и гладко зачищены. Необходимо предусматривать зачистку швов до полного удаления шлака (шлак сварочный), наплывов и заусенцев, то есть произвести зашлифовку. Недопустимо жесткое соединение ванны или аппарата с площадкой, предназначенной для установки движущегося механизма, вызывающего вибрацию всей конструкции. Острые грани нужно выполнять с радиусом закругления в пять миллиметров. Монтаж перемешивающих устройств должен быть предусмотрен после того как будут закончены футеровочные работы (футеровка ванн или аппаратов). Привод мешалки необходимо располагать не на крышке аппаратов, а на специальных конструкциях, не связанные с корпусом аппарата. Перемешивающие устройства с нижним подпятником рекомендовать не следует из-за невозможности выполнения его надежной противокоррозионной защиты. Монтажные приспособления необходимо удалять до начала работ по химической защите с качественной зачисткой мест приварки. Работы по приварке крючьев для теплоизоляции должны быть сделаны до начала футеровки. Запрещается, если произведены футеровочные работы или футеровка ванн, приваривать детали к ваннам или их удаление.

Специальные футеровочные работы (футеровка ванн) допускают установку нагревательных элементов, которые устанавливают внутри ванны или аппарата и должны находиться на расстоянии равное пятидесяти миллиметрам или больше от поверхности футеровки, исключающей тепловые воздействия на футеровку. Отверстия для пара в барботёрах должны направляться в сторону от футеровки. Металлические штуцера необходимо вваривать заподлицо с внутренней поверхностью ванн или аппаратов. Штуцера из стойких сталей должны выступать внутрь ванны или аппарата на толщину футеровки.

Специальные футеровочные работы предусматривают обкладку штуцеров. Диаметры штуцеров следует выбирать с учетом толщины вкладышей из кислотоупорных материалов. Присоединение к штуцерам необходимо выполнять с помощью фланцев. Конструкция обкладки штуцеров металлическими материалами должна иметь фартук, приваренный или припаянный сплошным швом к корпусу (аппарат или ванна), ширина фартука должна быть не менее ста пятидесяти миллиметров. Обкладку штуцеров ванн стойкими (агрессивная среда) материалами (свинцом, титаном, кислотостойкой сталью, медью) необходимо выполнять до того как будут выполнены футеровочные работы на аппаратах.

Футеровочные работы и водосливные устройства. Полы в цехах с агрессивной средой, где применяется уборка мокрая, должны иметь уклоны для стока растворов (жидкостей) и вод смывных к лоткам. При сухой уборке полов, когда агрессивные среды нейтрализуются сухими веществами и для смыва их вода не применяется, полы устраивают без уклонов. Гидроизоляция и антикоррозионная изоляция пола должна не прерываться на всем протяжении – без разрывов под каналами (лотками). В некоторых случаях вводятся дополнительные слои гидроизоляционные, выполняемые из полиизобутилена со сваркой швов. Обычно принято верхний элемент лотков и каналов производить из материалов, используемых для футеровки полов. В случае надобности применяют другие стойкие материалы, так как от химической стойкости покрытия лотков (каналов) полностью зависит сохранность других, нижних расположенных элементов (элементов полов). В случае невозможности совместной осадки пола и канала рекомендуется между стенками каналов и подстилающим слоем создавать эластичную и непроницаемую битумную прослойку, футеровочные работы должны это учитывать.

Футеровочные работы и выбор типа пола. Наиболее агрессивными средами являются жидкости кислые при проектировании их слива обратить на это внимание особое. Менее агрессивными по реакции к бетонам (все типы) и другим материалам являются щелочные жидкости, поэтому проектирование и выполнение в условиях их воздействия значительно проще. Подземная закрытая прокладка всякого рода коммуникаций внутри строения не рекомендуется. Трубопроводы, включая канализацию кислых вод рекомендуется поверх пола или в канал с хорошим обеспечением возможности доступности к ним для осмотра и ремонта. Выводные трубопроводы кислой канализации от цеха до ближайшего колодца располагать надо в специальных каналах и для осмотра доступных, или в лотках надежной кислотостойкой одеждой. Расположение деформационных швов в химических цехах, имеющих уклоны для стока производственных жидкостей агрессивных должно совпадать с водоразделами полов; они должны быть на гребне уклонов полов. Футеровочные работы, проводимые в этих условиях должны учесть все эти моменты.

Футеровочные работы и деформационные швы. Устройство шва деформационного нужно исполнять так, чтобы полностью исключать всякую возможность просачивания сквозь него агрессивных жидкостей в грунт основания или конструкциям несущим. Компенсатор температурного и деформационного шва в кислых средах должен выполнятся из стали нержавеющей; может он также выполнятся из двух слоев полиизобутелена или резины эластичной; в щелочных средах – из обычной стали, окрашенной битумом. Заделка швов деформационных производится податливым и эластичным материалом, стойким в производстве агрессивным средам. Футеровочные работы и конструкция пола в химпроизводствах должна отвечать требованиям, предъявляемым к полу при его эксплуатации и учитывать агрессивное, механическое воздействие, а также требований санитарных. Выбор типа и материала полов – это фактор ключевой, так как из всех конструкций строительных химических производств (цехов) полы подвержены наиболее мощному воздействию растворов агрессивных. При неправильном выборе методов защиты агрессивные жидкости проникающие на пол проникают в грунт и разрушают как сами полы так и фундаменты, а это ведет к осадке неравномерной и стены разрушает и само собой колонн и зданий, перекрытий в целом. Футеровочные работы тоже учитывают и производятся с учетом этих фактов.

Футеровочные работы (футеровка стальных аппаратов и футеровка ванн) должны предусматривать площадки или подмости, если высота от днища до конца борта больше 2000 мм. В емкостях, предназначенных для хранения растворов агрессивных, нужно учитывать устройства переливные. Все аппрататы и ванны (наливной тип) нужно испытывать наливом воды (воду заливают обычно на сутки). Аппараты (ёмкости) не наливного типа (башни, абсорберы) наливом воды испытывают в части нижней аппарата (ванн). Воду наливают на высоту до переливного уровня, до штуцеров. В другой части конструкции швы сварные могут быть испытаны многими способами (есть в справочниках). Испытание кострукций( аппараты, ванны) на герметичность нужно произвести в цеху по месту, когда будет сделана вышлифовка (зачистка) швов сварных. Ванны, подлежащие защите от среды агрессивной необходимо испытать (проверка на давление), что предусмотрено инструкциями и паспортом техническим. Если испытания не произведены, запрещаются футеровочные работы.

Футеровочные работы (ремонт футеровки пола) или ремонт профилактический производят систематически при обнаруженных трещинах, отслоениях и другого брака во избежание впоследствии полного разрушения пола. Это увеличивает резко долговечность футеровочных работ во много раз (до 20 лет). При разрушении участка стяжки или основания его вырубить следует до не разрушенной части и заделать составом слоя основного увеличенным количеством наполнителя. Новую футеровку производить теми же мастиками, как и в предыдущую выполненную футеровку, соблюдая требования инструкций.

Футеровочные работы (ремонт футеровки пола) включает пару операции: подготовка нарушенной части пола и футеровка подготовленного участка пола. Подготовка разрушенного участка футеровочного покрытия. В случае отслоения – в вырубке отслоившегося участка и проверка соответствия стяжки согласно предприсания; в случае возникновения трещинок – в их разделке, промывка техническим спиртом, вырезка старого изоляционного покрытия (полиизобутилен или др.) и заделка соответствующим составом грунтовочного слоя, если его химическая стойкость соответствует стойкости состава, из которого была сделана предыдущая футеровка.

Технология проведения футеровочных работ, применение — СамСтрой

Футеровочные работы представляют собой непосредственно работы по укладыванию и укреплению различных конструкций, в зависимости от назначения этих конструкций. Футеровка обеспечивает защитные свойства конструкций от всевозможных повреждений механического и физического характера.

Как правило, в основном футеровочные работы проводятся в металлургическом производстве, где основным элементом являются доменные печи. Так же футеровке подвергаются и дополнительные части доменных печей, такие ковши, трубы и топки.

Футеровочные работы для данных элементов являются необходимыми, поскольку посредством ее проведения повышается такое качество металлургического оборудования, как огнестойкость и повышается устойчивость к различным видам механических воздействий. После проведения футеровочных работ, печи достаточно стойко выносят такие воздействия, как повышенное трение, они защищены от различного рода налипания и способны служить более долгий срок.

ТЕХНОЛОГИЯ ФУТЕРОВОЧНЫХ РАБОТ

Футеровочные работы проводятся посредством нанесения на внутреннюю поверхность изделия такого специального средства, которое изготовлено на вермикулитной основе. Данное вещество обладает множеством качеств, которые необходимы для продления срока службы изделий. К этим качествам можно отнести следующие, такие как повышение огнеупорности материала, и его теплостойкости. Данный материал хорошо переносит всевозможные химические воздействия и является хорошим изоляционным материалом. Таким образом, данный материал является еще и минимально электропроводным.

Для проведения футеровочных работ доменных печей используются такие огнеупорные материалы, как кирпич шамотного типа. Данный материал очень высокого качества. Так же в ход идут блоки углеродистого типа, кирпич, содержащий повышенное количество глиноземного материала. В некоторых случаях для проведения футеровки печей доменного типа используется кирпич карбидокремниевого состава.

ОСОБЕННОСТИ ФУТЕРОВОЧНЫХ РАБОТ

Сам процесс футеровочных работ состоит из выкладывания поэтапно всех типов огнеупорных материалов. Так самую нижнюю часть доменной печи, которая называется лещадью, выкладывают кирпичными блоками, содержащими высокий уровень глиноземного материала. Пространство, которое образуется при такой кладке, затирается специальной замазкой. Которая изготавливается из мертельного материала, которое должно быть соответствующим типу кирпича, применяемого в кладке. Мертельный материал получают посредством смешивания шамота, который измельчен в порошкообразную консистенцию и глины.

Если данный материал используется в кладке ответственного характера, то туда непременно добавляются такие компоненты как сода и барда сульфитно-спиртового состава. Данное вещество добавляют для большей клейкости материала и таким образом для большего схватывания кирпича. Между блоками, которые являются углеродистыми, шовное пространство заполняется другим веществом. А именно специальной пастообразной массой, которая изготовлена из таких веществ, как кокс и смоло-пек.

Собственно весь процесс футеровочных работ состоит из кладки огнеупорных материалов и промазыванию швов между этими материалами. Футеровочные работы не являются работами повышенной сложности, хотя они достаточно трудоемки. Главным условием здесь является использование материалов специального назначения и состава. А так же важным является соблюдение всех рабочих регламентов и соблюдение всех техник безопасности.

Футеровка как способ оптимизации работы мельницы

09.10.2019

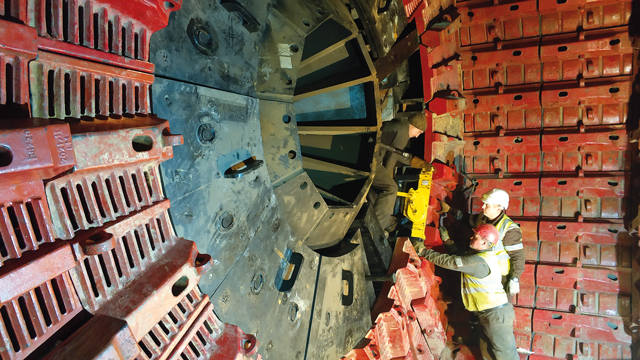

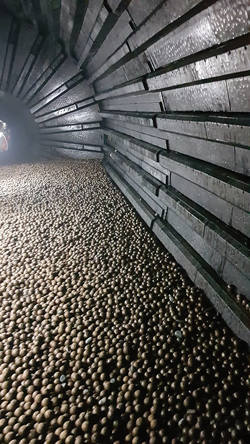

Мельничная футеровка — казалось бы, далеко не ключевой элемент конструкции, «расходник». Однако именно от её характеристик зависит и эффективность помола руды, и совокупное количество простоев, вызванных необходимостью замены.

Обратимся к опыту одного из российских золотодобывающих предприятий. Долгое время в ходу здесь была обычная «марганцовка».

Срок службы составлял 4-5 месяцев, при этом 10-15% футеровочных блоков на фабрике меняли ещё в процессе эксплуатации — они выходили из строя раньше срока.

Специалистам подобные поломки отлично известны: трещины футервочного блока, обрывы по болтовым соединениям, вылом перемычек разгрузочных решёток. КИО (коэффициент использования иоборудования) оборудования в итоге не превышал 0,85.

Не так давно предприятие решилось на эксперимент — установку хроммолибденовой футеровки. Первая же партия прослужила более 7 месяцев, случаев преждевременного выхода из строя не было. КИО оборудование удалось поднять до 0,93.

Так реально ли оптимизировать работу мельничного оборудования с помощью замены футеровки?

Классический футеровочный материал или новации?

Классическим футеровочным материалом, пожалуй, следует назвать уже упомянутую «марганцовку» — марганцовистую сталь. Сталь Гадфильда 110Г13Л — это действительно замечательный материал, он отлично показывает себя при изготовлении гусеничных траков, однако это не совсем то, что нужно для мельничной футеровки.

«Традиционные сплавы марганцовистого литья производятся на многих площадках в разных уголках России.

Серьёзная ценовая конкуренция в этом сегменте зачастую не позволяет поставщикам выдерживать нужную технологию, что приводит к неравномерному качеству отдельных элементов комплекта футеровки и может являться причиной незапланированных простоев мельницы.

Футеровочные элементы набирают повышенную твёрдость в процессе естественного наклепа, но теряют износостойкость после определённого уровня износа.

Основными проблемами марганцовистого литья являются достаточно большие отклонения линейных размеров, раковины на поверхности (особенно опасны в местах посадки болтов), нестабильное качество элементов из разных партий отливки.

Кроме того, осложняется демонтаж футеровки в связи с большим наплывом металла соседних элементов», — объяснил директор ООО «МГМ-Групп» Максим Кузнецов.

Хроммолибденовую футеровку можно считать новым словом рынка и новым его трендом – в последние годы популярность материала растёт. Отливка относится к классу конструкционных сталей и обладает высокой точностью и гладкостью поверхности.

Преимуществом материала Максим Кузнецов называет постоянную твёрдость, которую металл сохраняет на протяжении всего периода эксплуатации. По его словам, срок службы хроммолибдена превышает срок службы аналогов марганцовистого литья на 20-40%.

«С приходом на рынок России и стран СНГ иностранных производителей мельничного оборудования и футеровок начали активно внедряться новые стали, такие как хроммолибден, различные модификации хромистого и марганцовистого литья.

Местные производители футеровки тоже пытаются экспериментировать с составом своего литья», — уточняет генеральный директор ТОО «Восток Композит» Олег Боронин.

Не металлическая футеровка: керамическая, резинометаллическая, резиновая

Впрочем, для изготовления мельничной футеровки используют не только металл. Да, основным материалом остаётся сталь, но внедряются и другие варианты.

«Мельничное оборудование используется в разных областях промышленности, поэтому футеровка для каждой машины индивидуальная.

Это могут быть алюмооксидная керамика, резинометаллическая футеровка, также используются компаунды заполняющие пустоты между корпусом мельницы и футеровкой, такие как футеровочная смесь HARD BLEND», — поясняет руководитель строительного направления ООО «Промуниверсал Сервис» Евгений Журба.

Читайте также: Алюмооксидная керамика

«Выбор материала футеровки обуславливается прежде всего условиями работы оборудования. Если на первой стадии мокрого измельчения в основным используется металлическая футеровка (иногда резинометаллическая), то на второй, третьей и последующих стадиях активно применяются резиновые футеровки.

Если говорить про сухой помол, то здесь основной материал футеровки — металл, хотя на новых импортных мельницах встречается керамическая футеровка», — рассказал подробнее Олег Боронин.

Читайте также: Резинометаллическая футеровка

Максим Кузнецов также добавил, что применение композитной резинометаллической футеровки уместно, в основном, для мельниц с ограничениями по давлению на грунт или усилию привода. Здесь металлическая футеровка несёт угрозу технологическому оборудованию.

Готов ли рынок заменить классическую футеровку на более эффективный материал?

Альтернатива классике, таким образом, есть. Однако нельзя сказать, чтобы новые материалы сегодня внедрялись повсеместно.

Рынок добычи и переработки сырья всё-таки следует назвать довольно консервативным. Хотя бы потому, что результаты здесь не сиюминутные.

Представьте: много лет фабрика работала со сталью Гадфильда и вот, получив интересное предложение от разработчиков, всё-таки решилась на перемены.

Новую футеровку поставили, но старая всё ещё дохаживает. Потом происходит демонтаж и монтаж, после чего альтернативная футеровка работает в течение нескольких месяцев. Потом аналитика и принятие решений. В итоге конкретные результаты доступны только через год.

«Современные предприятия по-разному относятся к инновациям. В любом случае, прежде чем заменить футеровочный материал на более эффективный, инновационный, фабрика проводит промышленные испытания.

По результатам определяют эффективность внедрения такого решения, а также экономическую составляющую», — комментирует Евгений Журба.

Да и не каждое предприятие в принципе решится на внедрение новых материалов. Ведь это риск сбоя производственного процесса, а значит, финансовых потерь.

«Если говорить про предприятия, построенные в советское время и использующие старое оборудование, то здесь традиционно используется литая футеровка из стали 110Г13Л, и изменить что-то очень сложно.

Одна из причин, это то что существуют отработанные годами технология и графики ремонтов, вторая — то, что в советское время при каждом крупном перерабатывающем предприятии открывалось своё литейное производство, где изготавливается новая и вторично перерабатывается использованная футеровка», — комментирует Олег Боронин.

Второй существенный момент — это цена. Хроммолибденовая футеровка в любом случае оказывается дороже «марганцовки». Если вернуться к примеру, с которого мы начали сегодняшний разговор о футеровке, то разница в цене — в три раза.

Но с другой стороны, даже если бы новая футеровка отстояла те же четыре месяца, что и её предшественник-«классик», она бы уже окупилась — только за счёт того, что мельницу всё это время не пришлось бы останавливать.

Специалисты предприятия посчитали, что для оправдания разницы в цене литья КИО достаточно было бы увеличить на 0,01. Благодаря новой футеровке удалось прибавить 0,08.

Подчеркнём: производительность оборудования выросла на 8%. Это в принципе очень хороший результат. Если бы золотодобывающее предприятие поставило перед собой такую задачу без изменения подхода к футеровке, речь бы шла о совершенствовании технологии и существенных инвестициях. Мы же говорим о том, что фабрика просто заменила футеровку.

Другой вопрос, что подобный подход — расчёт такого рода — применяется далеко не везде, и этот самый мониторинг показателей эффективности работы предприятия в ходу пока не повсеместно.

Об этом же говорит специалист компании «Армет» — интервью вы можете прочитать на станицах текущего номера.

В авангарде

Олег Боронин упомянул старые предприятия советского образца.

Однако наша промышленность сегодня состоит не только из них.

Строятся новые фабрики, там ставят более современное оборудование. А на него устанавливают футеровку из новых материалов — более дорогую, но с большим ресурсом, инновационным дизайном и меньшим весом. Кроме того, старые фабрики также переживают модернизацию.

«В основном на качество металла обращают внимание золотодобывающие и медные предприятия, на которых потери от простоя мельницы исчисляются десятками тысяч долларов в час.

Здесь также применяются наборы оборудования для замены футеровки (манипуляторы, молоты для выбивания болтов, профессиональные гайковерты и пр.)», — рассказал Максим Кузнецов.

«Первыми волну инноваций в области футеровок и других новых материалов подхватывают, конечно, золотодобывающие предприятия.

Но на сегодня, я думаю, от них не отстают предприятия, добывающие полиметаллические руды, производящие химию и удобрения, обогащающие уголь и др.», — согласен Олег Боронин.

«Многие предприятия уже понимают различия в качестве и цене футеровки. Зачастую финансовые потери от простоев оборудования за 1-2 часа превышают экономию на приобретении комплекта футеровки.

Всё большую популярность набирают многолетние контракты, когда поставщик футеровки напрямую заинтересован в увеличении срока службы каждого последующего комплекта, чтобы снизить металлопотребление в течение согласованного срока.

Тем самым при той же сумме выручки поставщик несёт меньшие затраты. А потребитель при том же бюджете существенно увеличивает КИО оборудования. Ситуация WIN-WIN», — продолжает Максим Кузнецов.

«Если футеровочный материал на начальном этапе более дорогой, но показывает более эффективные показатели в итоге, его цена ложится на весь срок эксплуатации — предприятие получает выгоду на перспективе.

Любые производства, в том числе и золотодобывающие компании, стремятся уйти от простоев, используя эффективные материалы с долгим сроком эксплуатации», – отметил Евгений Журба.

Форма футеровочных элементов

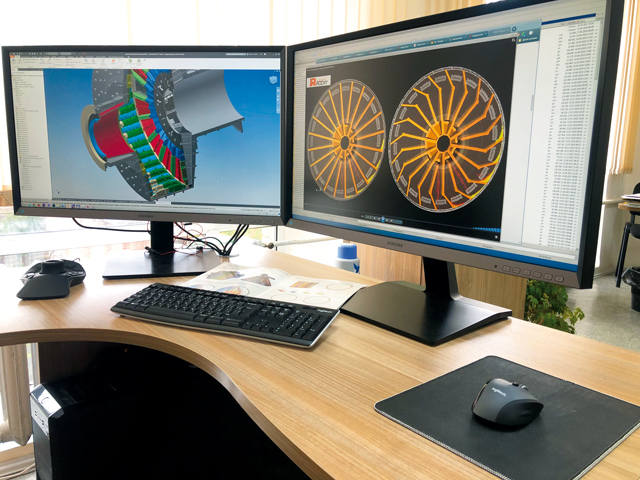

Мы подробно поговорили о материале для мельничной футеровки, однако есть и ещё и другой аспект — геометрия. Изменение формы футеровочных элементов также оборачивается оптимизацией их работы.

Нет, революция здесь невозможна — всё-таки оборудование диктует свои требования. Однако возможности для совершенствования тоже есть.

Производители футеровочных элементов объясняют: дизайн деталей влияет и на срок их службы, и на удобство монтажа/демонтажа.

Также, как и состав материала, геометрия определяет производительность технологического оборудования. Правда, поставщики «умной» футеровки ограничены в модификациях существующей сверловкой мельниц, которая зачастую далека от идеальной. Но всё-таки «изыскивать резервы» удаётся.

«В моём опыте был такой случай, когда обогатительной фабрике в Казахстане по рекомендации производителя футеровка классического дизайна была заменена на волновую футеровку (без соответствующего исследования), что привело к потере производительности мельницы.

Противоположный пример: замена классических разгрузочных элеваторов мельниц ММС (ММПСИ) на турбоэлеваторах приводит к увеличению производительности по готовому классу на 7-15%», — делится опытом Олег Боронин.

«Вот реальные примеры из нашего опыта:

– увеличение срока службы резиновой футеровки на 40% при оптимальном профиле рабочего борта лифтера на мельницах МШЦ40х60;– увеличение производительности по готовому классу при изменении конструкции щелей и зарешетных элеваторов мельниц ММС(МПСИ)70х23;

– увеличение срока службы при переходе с марганцовки на хромомолибденовые лифтеры барабана мельницы ММС70х23 на 70% и многие другие эффекты», — отмечает Максим Кузнецов.

Директор «МГМ-Групп» также добавил, что для 5 разных потребителей, эксплуатирующих мельницы ММС(МПСИ)70х23, компания создала 5 различных типоразмеров футеровочных элементов.

Да и каждая новая поставка производителя одному и тому же партнёру имеет, как правило, нововведения и отличается от предыдущей.

Участники рынка

Такой подход производителей свидетельствует о том, что рынок футеровки – это территория высокой конкуренции. Индивидуальные решения обычно значатся в списке преимуществ предприятия: всё-таки производители старой закалки работают по стандарту: вот «Футеровка №1», а вот — «Футеровка №2», и далее по каталогу. Это, условно говоря, первая группа производителей: «литейки» при добывающих объектах.

ЭКСПЕРТ

Олег Боронин,

генеральный директор ТОО «Восток Композит»

Олег Боронин,

Олег Боронин, генеральный директор ТОО «Восток Композит»

«Потребители, приобретая более дорогую, но при этом более эффективную футеровку, в первую очередь получают:

а) увеличение межремонтных интервалов, а это

- уменьшение затрат на содержание ремонтных служб,

- увеличение объёма готового продукта на единицу времени;

б) уменьшение веса футеровки, что даёт

- уменьшение времени на перефутеровку,

- снижение травматизма при замене футеровки,

- снижение вибрации и шума в процессе эксплуатации оборудования,

- уменьшение затрат на электроэнергию,

- увеличение срока службы приводных и опорных устройств мельницы.

И, в конечном счёте, уменьшение затрат на футеровку на тонну готовой продукции и увеличение (КИО)».

Вторая группа — это производители мельничного оборудования, которые создают для своей продукции в том числе и футеровку.

«ОЕМ поставщики оборудования как правило не играют серьёзной роли на рынке футеровки, многие из них сами зачастую пользуются услугами субпоставщиков», — говорит Максим Кузнецов.

«Производители оборудования заходят на футеровочный рынок, устанавливая свою футеровку на новые мельницы, для сохранения гарантии на оборудование и технологических параметров рекомендуют использовать футеровку их же производства в дальнейшем.

Но по окончании гарантии в большинстве случаев потребители выбирают специализированные компании», — согласен Олег Боронин.

Ну и третий пласт рынка — те самые специализированные компании, которые сегодня и осуществляют основные поставки футеровочных материалов.

Поскольку они сотрудничают с производителями мельниц, то бывает и так, что машина уже поставляется с футеровкой, созданной такой вот сторонней организацией.

Производители считают, что такая расстановка сил сохранится и в будущем.

Текст: Анна Кучумова

Казахстан, г. Усть-Каменогорск

ул. Ползунова, 114/2

тел.: +7 7232295722, +7 7772751722

e-mail: [email protected]

www.kompozit.kz

РАБОТЫ ФУТЕРОВОЧНЫЕ — это… Что такое РАБОТЫ ФУТЕРОВОЧНЫЕ?

- РАБОТЫ ФУТЕРОВОЧНЫЕ

- вид специальных работ по внутренней облицовке — футеровке металлургических печей и агрегатов, дымовых боровов и труб огнеупорными, химически стойкими и теплоизоляционными материалами

(Болгарский язык; Български) — футеровъчни работи

(Чешский язык; Čeština) — vyzdívací práce; provádění vyzdívek

(Немецкий язык; Deutsch) — Feuerungsbauarbeiten; Auskleidungsarbeiten

(Венгерский язык; Magyar) — bélésfalazási munkák

(Монгольский язык) — доторлогооны ажил

(Польский язык; Polska) — roboty wykładzinowe

(Румынский язык; Român) — lucrări de căptuşire

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — radovi na unutrašnjem oblaganju peći

(Испанский язык; Español) — trabajos de revestimiento de hornos

(Английский язык; English) — lining with fire brick

(Французский язык; Français) — (travaux de) revêtement réfractaire

Источник: Терминологический словарь по строительству на 12 языках

Строительный словарь.

- РАБОТЫ ТАКЕЛАЖНЫЕ

- РАБОТЫ ШТУКАТУРНЫЕ

Смотреть что такое «РАБОТЫ ФУТЕРОВОЧНЫЕ» в других словарях:

работы футеровочные — Вид специальных работ по внутренней облицовке футеровке металлургических печей и агрегатов, дымовых боровов и труб огнеупорными, химически стойкими и теплоизоляционными материалами [Терминологический словарь по строительству на 12 языках (ВНИИИС… … Справочник технического переводчика

Индукционная тигельная печь — Содержание 1 Общая характеристика индукционных тигельных печей 2 Конструкция индукционной ти … Википедия

Индукционные тигельные печи — Содержание 1 Общая характеристика индукционных тигельных печей 2 Футеровка индукционной тигельной печи … Википедия

ИЗМЕЛЬЧЕНИЕ — разрушение твердых тел до требуемых размеров. По размеру (крупности) измельченного продукта различают: грубое (300 100 мм), среднее (100 25 мм) и мелкое (25 1 мм) дробление; грубый (1000 500 мкм), средний (500 100 мкм), тонкий (100 40 мкм) и… … Химическая энциклопедия

Минеральные ресурсы Еврейской автономной области — На территории Еврейской автономной области выявлены и разведаны месторождения более 20 видов полезных ископаемых, в том числе крупные месторождения железа, марганца, олова, золота, графита, брусита, магнезитов, цеолитов, стройматериалов, имеются… … Википедия

Мельница — машина для измельчения (См. Измельчение) различных материалов. От дробилок (См. Дробилка) М. отличаются более тонким помолом материала (до частиц размерами мельче 5 мм). В зависимости от формы и вида рабочего органа и скорости его… … Большая советская энциклопедия

Футеровка Википедия

Футеро́вка (нем. Futter «подкладка, подбой») — облицовка огнеупорными, химически стойкими (англ.)русск., а также теплоизоляционными материалами, которым покрывается внутренняя поверхность металлургических печей, ковшей, топок котлов и прочего оборудования[1]. Футеровка производится для обеспечения защиты поверхностей от возможных механических, термических, физических и химических повреждений. В горно-металлургической промышленности футеровка используется для защиты оборудования, связанного с перегрузкой и перевозкой различных материалов, от ударных, истирающих и налипающих воздействий, а также для усиления огнестойкости материалов, из которых изготавливают металлургические и бытовые печи.

Футеровка доменной печи[ | ]

Огнеупорная футеровка (кладка) доменной печи предназначена для уменьшения тепловых потерь и предохранения кожуха от воздействия высоких температур и от контакта с жидким металлом и шлаком. В составе огнезащитных покрытий используются слоисто-пористые материалы и изделия на их основе, такие как вермикулит. Данный материал пожаробезопасен, имеет высокие показатели теплостойкости и огнеупорности, химически инертен, имеет высокие изоляционные свойства (то есть минимальную электропроводность).

Применяемые огнеупоры[ | ]

Для футеровки доменной печи применяют качественный (доменный) шамотный кирпич, высокоглинозёмистый кирпич, углеродистые блоки, иногда карбидокремниевый кирпич. Основу шамота составляют SiО2 и Аl2О3. Для доменных печей стандартом предусмотрено три сорта шамотных изделий с содержанием Аl2О3 соответственно не менее 43, 41 и 39 %; они отличаются повышенной плотностью и прочностью, высокой огнеупорностью (> 1750 °C), низким содержанием Fe2О3 (<1,5 %). Кирпич с более высоким содержанием Аl2О3 применяют для кладки низа печи, а с более низким — для кладки верха. Кроме того, для кладки печей объёмом «1033 м* стандартом предусмотрена марка шамота с меньшим (* 37 %) содержанием Аl2О3, меньшей огнеупорностью (> 1730 °C), прочностью и плотностью. Кирпич может быть длиной 230 мм (нормальный) и 345 мм (полуторный). Применение кирпичей различной длины обеспечивает хорошее переплетение швов кладки. Высокоглинозёмистый муллитовый кирпич, применяемый для кладки лещади, содержит > 63 % Аl2О3 при огнеупорности > 1800 °C. Доменный карбидокремниевый кирпич содержит > 72 % SiC и > 7 % азота и отличается от огнеупоров на основе Аl2О3 и SiO2 заметно большей прочностью и теплопроводностью. Углеродистые блоки изготовляют из кокса и обожжённого антрацита с добавкой в качестве связующего небольшого количества каменноугольного пека. Длина блоков достигает 3-4 м, они прямоугольного сечения 400×400 и 550×550 мм. Блоки в комбинации с высокоглинозёмистым кирпичом больших размеров (400 × 200 × 100 мм) применяют для кладки самой нижней части печи — лещади. Швы между огнеупорными кирпичами заполняют раствором, изготовленным из мертелей, соответствующих классу кирпича. Мертель — это порошок, состоящий из измельчённого шамота и огнеупорной глины. Для ответственных видов кладки применяют мертели с добавкой небольших количеств поверхностно-активных и клеящих веществ (сода, сульфитно-спиртовая барда), что позволяет приготавливать растворы с меньшей влажностью при одновременном повышении их пластичности. Для заполнения швов между углеродистыми блоками применяют углеродистую пасту, состоящую из кокса и смоло-пека. Зазор между блоками допускается не более 0,5 мм для вертикальных и не более 1,5 мм для горизонтальных швов.

Лещадь

описание, способы осуществления, материалы и инструменты

Содержание статьи:

Стены топочных камер печей любого типа нуждаются в дополнительной защите, поскольку постоянно подвергаются воздействию открытого огня. Чтобы предотвратить их прогорание, нужно создать дополнительный облицовочный слой при помощи футерования. Футеровка печи проводится несколькими доступными способами с учетом материала, из которого сделан прибор для отопления, и прочих факторов.

Описание процесса и предназначение футеровки

Футеровка – это защита от прогорания внутреннего объема печи, производится шамотным кирпичом

Футеровкой называют облицовку внутренних стенок камер в печках, которые постоянно контактируют с пламенем. Она необходима для печных агрегатов из кирпича, который начинает обгорать и крошиться по причине потери влаги, а также для металлических печек и котлов твердотопливного типа. Перегородки топок из стали и других металлов больше подвержены прогоранию, из-за этого многие производители дополняют их шамотными либо каолиновыми экранами.

Футерование нужно не только для бытовых приборов отопления, эта технология также используется и для больших плавильных аппаратов в металлургической сфере, ковшей, паровых котлов и прочей техники.

Футеровка топки печи шамотным кирпичом или другим материалом помогает защитить стены от механических, химических, термических или физических повреждений. Дополнительное покрытие помогает снизить тепловые потери, но для этого нужно точно рассчитать толщину слоя, в противном случае стенки будут прогреваться не полностью. Слишком плотные слои футеровки снижают КПД печи, поскольку потоки тепла в такой ситуации будут выходить на улицу через дымоотвод, а не оставаться внутри помещения.

Варианты осуществления футеровки

Футеровка топки камина шамотом

Процедуру проводят разными способами, самый подходящий выбирают с учетом материала, из которого изготовлена печь либо камин. Также на выбор влияет время проведения укладки облицовочного слоя.

Облицовка внутренней части печи готовыми кирпичами шамота

Шамотные материалы считаются наиболее популярным способом для футеровки приборов отопления. Шамот представляет собой специальную глину, обожженную при максимальной температуре до 1500 градусов. После нагретый природный материал измельчают, затем изготавливают из него панели, кирпичи либо сухие смеси. Покупатели чаще выбирают шамотные материалы из-за их качества, эффективного применения и доступной стоимости.

Монтаж теплоотражающих экранов

Ставить экраны, отражающие тепловое излучение, целесообразно на стенки банных печей-каменок из металла. При использовании их в печных агрегатах другого типа низкая эффективность экранов может значить, что они были установлены неправильно. Вырабатываемое тепло не будет прогревать стены полностью и вместо этого начнет уходить в дымоходную трубу с учетом модернизации системы.

Применение обтесанного камня из натуральных горных пород

Камни из натуральных горных пород относятся к материалам класса А, чаще всего для облицовки используется песчаник, кварц или гранит. Рекомендуется использовать их для футеровки топок каминов, а не печей, поскольку эти материалы имеют низкий уровень теплопроводности и растрескиваются под воздействием сильного огня.

Использование рулонных материалов или пластин

Специальные пластины и рулонные материалы подходят для поверхностей с низкой теплопроводностью. Футеровку такого типа можно проводить во время постройки печи или в уже готовом отопительном приборе.

Покрытие стенок специальными растворами или веществами

Вещества или растворы с повышенной устойчивостью к огню наносят на внутренние поверхности стен печных топок. Это могут быть сухие смеси, из которых нужно готовить огнестойкий раствор, или термостойкая клеевая масса, используемая также для шамотной кладки и стен из кирпича.

-

- Раствор для футеровки

-

- Карбид кремния огнеупорный

-

- Теплоотражающий экран

Клей и раствор

Огнеупорный раствор для кладки шамотного кирпича

Помимо качества и характеристик материалов на эффективность процедуры футеровки также влияет их правильная укладка с применением специальных веществ.

Раствор

Термостойкие растворы образуют на стенках топки монолитный тонкий слой, защищающий рабочую поверхность от воздействия пламени. Такому монолиту может потребоваться ремонт по мере его износа. Во время работы с раствором нужно соблюдать основные правила:

- Растворы готовят из сухих смесей корундового, муллитового или шамотного типа, которые разбавляют водой до сметанообразной консистенции. Пропорции компонентов и характеристики смесей обычно указаны на упаковке.

- Сначала слой раствора обжигают паяльной лампой или нагревают в печи до образования твердого покрытия во время обжига.

- Если футеровку проводят при помощи шамотного кирпича, швы стыковки нужно заполнять на всю высоту кладки.

Для 1 м3 кирпичной кладки обычно требуется как минимум 100 кг готового раствора из смеси любого типа.

Огнеупорный клей

Огнеупорный клей для выкладки топки

Огнеупорный клей считается более прочным компонентом, он продается в емкостях весом от 2 до 50 кг и чаще всего используется для футеровки. Перед началом работ емкость вскрывают и перемешивают до однородной массы, после наносят на поверхность, соблюдая основные правила:

- Клеевую массу наносят на увлажненную поверхность шпателем слоем не более 3 мм.

- При обмазывании клеем всей полости топки процедуру проводят слоями, соблюдая интервалы в 15 минут после каждого нанесения.

- Чтобы приклеить базальтовый картон на участки по горизонтали, состав с клеем разбавляют водой на 15% не позже чем за 12 часов до начала работы.

- Расход клея составляет от 1 до 4 кг в зависимости от структуры поверхности для обработки и толщины клеевого слоя.

Клеевая масса застывает полностью при температуре более 25 градусов в течение 24 часов, если температуры более 90 градусов – после 6 часов.

Инструкции в зависимости от материала

Слой картона между внутренним и внешним слоями кладки

Футерование стандартной или индукционной печи лучше доверить специалистам, но при наличии минимальных навыков эту процедуру можно провести самостоятельно, следуя правилам.

Кирпичная печь

При футеровке топочной камеры кирпичной печи учитывают термическое расширение материала. Между внутренним защитным и внешним стандартным слоем кладки нужно оставлять зазор в 7-10 мм или дополнять его прокладкой из картона каолинового, базальтового или асбестового типа.

Металлическая печь

Футеровка металлической печи

Процедура для печей из металла проводится так же, как и для оборудования из кирпича. Нужно учитывать, что между металлической стенкой и материалом должен обязательно оставаться зазор, компенсирующий линейное расширение. Это пространство можно заполнить базальтовой или каолиновой плитой или листами асбеста.

Твердотопливная печь

Для твердотопливных печей целесообразно проводить футеровку одним из трех доступных способов. Тяжелое футерование проводят для печей со слабым экранированием, при таком способе облицовка выполняется кладкой в два или три слоя. В случае облегченной футеровки кладка должна быть однослойной. Также существует вариант натрубного футерования, когда трубы котла обмазывают огнеупорным клеем снаружи.

Глиняная печь

Топки в глиняных печах рекомендуют обкладывать шамотным кирпичом или обмазывать пластичными огнеупорными материалами, например, мастикой или алюмосиликатным клеем. После застывания слой такого материала представляет собой плотную оболочку, защищающую стенки от перегрева.

Шамотный кирпич

Футеровку с помощью шамотного кирпича проводят, выкладывая материал в несколько рядов с наклоном и ребром со сдвигом до 1/2 длины по направлению к блоку в нижнем ряду вплоть до верха топочного отсека. Верхнюю плоскость облицовывают в последнюю очередь, укладывая кирпичи плашмя. Нужно помнить, что слой футеровки и основная кладка стенок должны соответствовать друг другу по расположению вертикальных швов.