Как притереть клапана своими руками + видео работ в домашних условиях на ВАЗ

Вы провели капитальный ремонт двигателя, заменили поршневые кольца, прокладку и другие элементы силового агрегата? Работа ещё не окончена. Чтобы мотор функционировал правильно, нужно правильно притереть клапана.

Зачем нужно притирать клапана

Если не выполнить процедуру, клапана могут работать некачественно — например, пропускать бензин и воздух в закрытую камеру сгорания. Это ухудшит ходовые характеристики двигателя и со временем может привести к поломке. Притирка помогает добиться максимальной герметичности. Выполнять работу надо не только после установки новых клапанов — нередко она нужна и в случаях, когда изделия давно не менялись. Причиной «дёрганий» авто на холостых оборотах может являться разность компрессии в цилиндрах. Притирка — единственный способ справиться с проблемой.

Как добиться результата в домашних условиях

- С помощью специального станка. На самом деле такой агрегат не выполняет притирку — он нарезает фаску седла и клапана, благодаря чему удаётся добиться как можно более жёсткой центровки и обеспечить точное сопряжение. Результатом становится нарезанный профиль высокой прочности, обеспечивающий качественную работу двигателя. Преимуществом метода является простота — после обработки останется только помыть и собрать головку.

Притирка клапанов с помощью станка

- С помощью ручной фрезы. Нет станка? Используйте ручную фрезу. Существует множество агрегатов такого типа, каждый из которых предназначен для определённой модели двигателя. С помощью фрезы можно обрабатывать старые клапана. Преимущество метода — высокая точность и отсутствие необходимости искать дорогое оборудование.

- Притирка своими руками. Если клапан не нужно серьёзно править, если под рукой нет ни станка, ни фрезы — этот вариант будет лучшим выбором. Неровности удаляются абразивной пастой, после чего изделие можно смело использовать. Главное достоинство метода — его можно использовать в любой момент, в любом месте.

Притирка клапанов своими руками

Основные правила и секреты

Для осуществления процесса нужно снять головку блока цилиндров.

- Чтобы извлечь клапана из втулок, которые их направляют, надо предварительно убрать пружины клапанов. Для этого можно применять инструменты для клапанов, доступные в специализированных магазинах.

- Обычно на стержень приспособления надевают резиновый шланг и хомуты. Вместо этого можно использовать наконечник со сквозным резьбовым отверстием в боковой стенке. В это отверстие вворачивается болт, фиксирующий стержень клапана.

- Перед притиркой осмотрите клапана. Если на них есть следы деформации (погнутости и трещины) – такие изделия использовать нельзя. Замените их новыми. Имеется нагар? Очистите его — для этого можно применять жёсткую щётку.

Как выполнить своими руками правильно

Притирать клапана можно несколькими способами. Оптимальный вариант — использование станков и фрез, но они не всегда есть рядом. В таком случае лучше прибегнуть к ручному варианту.

Инструменты для притирочных работ

Приспособления для притирки подразделяются на 2 группы.

- Зажимающие клапан сверху, фиксирующиеся на стержне. На одной из сторон располагается ручка. Для достижения результата её нужно тянуть и вращать.

- «Присоски». Фиксируются на тарелке клапана, также оснащаются ручкой. Для использования надо прижать клапан к тарелке и вращать приспособление в разные стороны.

Инструмент для притирки клапанов: зажимающая сверху модель

При отсутствии инструмента подойдут шуруповёрт или дрель.

Вне зависимости от выбранного инструмента вам понадобятся следующие приспособления:

- абразивная или алмазная паста;

- пружина — такая, чтобы можно было без труда сжать руками и надеть на клапан;

- керосин.

Нет возможности раздобыть абразивную пасту? Приготовьте её! Для этого понадобится наждачная бумага с мелким зерном или стружка наждачного камня. Снимите с неё камни и смешайте их с солидолом или аналогичным веществом в пропорции 2 к 1. По консистенции смесь должна напоминать шампунь. В крайнем случае в качестве основы сгодится и стандартное моторное масло.

Важный этап притирки клапанов: нанесение абразивной пасты

Притирка своими руками на ВАЗ 2109 с помощью пасты

- Возьмите клапан в руки и наденьте на него пружину. Верните клапан на место, обратно в машину.

- Подожмите его пальцами и установите на ножку заранее подготовленный инструмент.

- Винтом зафиксируйте инструмент на клапане.

- Нанесите на притирочную плоскость тарелки абразивную пасту.

- Вращайте клапан в обе стороны, выполняя притирку. Нужно выполнить около 5 движений, после чего следует поднять изделие, перевернуть его на 90 градусов и повторить действия.

- Выполняйте процедуру, пока на тарелке и седле головки не появится матовое кольцо серого цвета.

- По завершении работ со всеми клапанами протрите их керосином и тщательно вытрите ветошью.

Так должен выглядеть клапан после притирки

Как притереть на станке

Если есть доступ к станку, лучше воспользоваться им.

- Зажмите клапан в специальном фиксаторе, включите станок. Шлифовальный круг быстро вращается в одну сторону, клапан — в другую, медленнее. Аккуратно подводите изделие к кругу и притирайте его.

- Не шлифуйте изделие слишком сильно. Прекратите обработку, как только процесс шлифовки станет непрерывным.

- Остановите агрегат, снимите клапан и протрите его керосином.

- После этого нужно осмотреть головку блока цилиндров. Изучите седла, запрессованные в головке. Притирать их можно только при отсутствии повреждений. Если на сёдлах имеется прогар, обработайте его шарошкой — пока серое кольцо не возникнет по всему кругу.

Чтобы обработать седла, нужна вот такая шарошка

Видео: притирка клапанов ВАЗ

Проверка работоспособности

Есть три способа проверки правильности притирки клапана.

- С помощью вакуум-тестера. Самый надёжный и простой вариант. Подключите инструмент к каждому отверстию со сторон впускного и выпускного коллекторов. Теперь используйте его. Если клапана притёрты плохо, уровень разряжения на манометре будет недостаточным.

- С помощью керосина. Установите клапана на место, положите головку вверх камерой сгорания и налейте сверху керосин. Оставьте их так на несколько часов. Если керосин не вытек — всё в порядке. Эксперты не рекомендуют использовать этот метод, так как он не слишком надёжен.

- С помощью карандаша. Рисуем радиальные линии по всей окружности рабочей кромки седла клапана. Устанавливаем клапан на место, крепко прижимаем его и вращаем по кругу. Достаём изделие и смотрим на узор. Если линии стёрлись и равномерно закрасили поверхность — всё в порядке. Если имеются неровности — притирка выполнена неправильно.

Притирка клапанов обеспечивает нормальную работу двигателя. Обязательно регулярно прибегайте к процедуре — так вы сможете избежать проблем с силовым агрегатом.

Тарельчатый клапан — Википедия

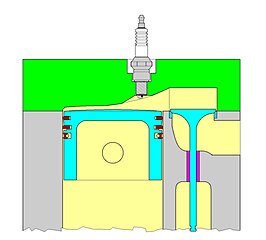

У этого термина существуют и другие значения, см. Клапан. Рис.1 Тарельчатый клапан с пружиной, верхней тарелкой и сухарями

Рис.1 Тарельчатый клапан с пружиной, верхней тарелкой и сухарямиТарельчатый клапан — деталь большинства поршневых двигателей внутреннего сгорания (ДВС), является частью газораспределительного механизма, непосредственно управляющей потоками рабочего тела, поступающего и выходящего из цилиндра. Используются также в крупных компрессорах, паровых машинах.

Тарельчатый клапан состоит из собственно круглой тарелки и стержня меньшего диаметра. Из соображений прочности и аэродинамики переход между тарелкой и стержнем выполняется большим радиусом (рис.1). Некоторое время были популярны тарелки зонтичной (тюльпанообразной) формы, уменьшавшие вес впускного клапана до веса выпускного (диаметр впускных клапанов выбирают больше, так как сопротивление впускного тракта сильнее снижает мощность двигателя, чем сопротивление выпуска) при одновременном снижении гидравлического сопротивления. Однако при этом растёт площадь камеры сгорания, что увеличивает выбросы углеводородов.

Клапан совершает перемещения по оси стержня, при этом тарелка открывает путь газам, а при посадке на седло — плотно запирает его. Некоторый зазор между стержнем и втулкой клапана необходим, чтобы избежать заедания при нагреве клапана, и чтобы тарелка могла самоустановиться на седло. Для поддержания самоустановки, а следовательно, плотности запирания, тарелка имеет фаску под углом 45 или 30 градусов к её плоскости.

Рис.2 Тарельчатый клапан в нижнеклапанном двигателе

Рис.2 Тарельчатый клапан в нижнеклапанном двигателеМежду пружиной и плоскостью головки, кроме стальной закалённой шайбы, может быть установлен механизм проворота клапана (иначе называемый механизм самопритирки). Это позволяет продлить интервалы между притиркой клапанов, сохраняя плотность их посадки в течение длительного времени

Количество клапанов в двигателе зависит от принятой схемы газораспределительного механизма[2]. Типовое значение 2 или 4 клапана на цилиндр, но встречаются схемы с 5 клапанами (из них 3 впускные), или даже 1 большим выпускным клапаном (прямоточная продувка 2-тактного дизеля). Клапанные пружины, поддерживающие кинематику ГРМ, всегда спиральные с плоскими шлифованными торцами. На один клапан приходится обычно 1 (реже 2) пружины, и 2 сухаря. Размеры и форма сухарей индивидуальны, обычно каждый двигатель имеет оригинальные сухари клапанов.

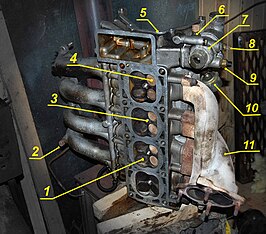

Рис.3 Пример компоновки: 4 клапана на цилиндр

Рис.3 Пример компоновки: 4 клапана на цилиндрКлапаны могут размещаться по нижнеклапанной или верхнеклапанной схеме, располагаться под углом друг к другу или параллельно. Целью работы конструктора при их размещении является надёжный газообмен с небольшим аэродинамическим сопротивлением, необходимое размещение коллекторов в подкапотном пространстве, компактность камеры сгорания, соблюдение норм выхлопа и др.

Впускные клапана двигателей обычно изготовляют высадкой из сильхромовой стали типа 40Х9С2, 40Х10С2М. Эти стали обладают довольно высокой жаростойкостью, и поскольку температура отходящих газов у дизелей меньше (по причине высокой степени сжатия), чем у искровых моторов, используются и для изготовления выпускных клапанов дизелей.

Выпускные клапана старых искровых моторов также делали сильхромовыми, недостаточную жаростойкость компенсировали удобством притирки (ГАЗ-51), напайкой кромки тарелок стеллитом; наполнение клапанов натрием для теплоотдачи от тарелки применялось ранее (ГАЗ-66/ГАЗ-53, ЗИЛ-130), и применяется сейчас[3][4][5][6].

Позднее перешли на сварные клапаны: стержень из сталей типа 40ХН, 38ХС, тарелка из сталей типа 40Х14Н14В2М, 45Х22Н4М3. На дизелях такие стали не применяют: дизельное топливо содержит серу, а сернистые газы быстро разрушают никельсодержащие стали. Применяется и напайка кромок твёрдыми материалами: стеллитом, нихромом

Основными неисправностями тарельчатых клапанов являются[8]:

- неплотность;

- прогорание тарелки;

- износ стержня, зазор по направляющей клапана;

- изгиб клапанов после соударения с поршнем.

Неплотность клапанов может быть с момента изготовления, развиться в течение работы, либо быть следствием некачественного ремонта или неверной регулировки клапанов. Впускной клапан может длительное время пропускать газ без прогорания, но искровой двигатель при этом обычно потряхивает: во впускной тракт забрасывает отработавшие газы, и воспламенение такой разбавленной смеси становится ненадёжным. Дизель, соответственно, дымит

В случае умеренной неплотности клапанов, они ещё могут быть притёрты, но чаще всего их меняют комплектом. Причина в том, что к этому времени обычно происходит износ стержня клапана с увеличением расхода масла, а при долгой притирке старого клапана выступание его торца над плоскостью головки увеличивается — гидрокомпенсатор может выйти из рабочей зоны. Если выступание превышает допустимое уже с новым клапаном, то по инструкции нужно менять головку блока, на практике — торец клапана шлифуют для уменьшения высоты.

Прогорание тарелки выпускного клапана всегда является следствием сильного перегрева при отсутствии клапанного зазора и большом прорыве газов. Тарелка впускного клапана прогореть не может, так как задолго до этого при прорыве газов на впуск цилиндр работать перестанет, и температура газов снизится. Однако у дизелей при этом могут возникать другие проблемы.

Износ стержня и/или втулки клапана приводит к нарушению работы сальников клапанов, а значит — высокому расходу масла. Поэтому при ремонте головки блока цилиндров может возникать необходимость в замене клапанов и/или направляющих. После смены направляющих требуется обычно обработать седло шарошками на оправке, базирующейся по новой направляющей, после чего притереть клапан. Обычно разом меняют все направляющие, либо только впускные (зазор во втулках впускных клапанов решающий для расхода масла, ввиду меньшего давления во впускной трубе).

- ↑ Автомобильные двигатели: теория и техническое обслуживание, 4-е издание. — Издательский дом Вильямс. — 660 с. — ISBN 9785845909541.

- ↑ Александр Попов, П. Клюкин, Александр Солнцев, Владислав Осипов, Виталий Гаевский. Основы конструкции современного автомобиля. — Litres, 2017-09-05. — 338 с. — ISBN 9785457387928.

- ↑ Sanders, J. C., Wilsted, H. D., Mulcahy, B. A. Operating temperatures of a sodium-cooled exhaust valve as measured by a thermocouple (англ.) // Digital Library. — 1943.

- ↑ truck, car and. Клапаны Federal-Mogul (рус.). Дата обращения 30 октября 2018.

- ↑ Fernando Zenklusen, Marcio Coenca, Alexander Puck. Sodium Cooling Efficiency in Hollow Valves for Heavy Duty Engines (англ.) // SAE Technical Paper Series. — 400 Commonwealth Drive, Warrendale, PA, United States: SAE International, 2018-04-03. — doi:10.4271/2018-01-0368.

- ↑ How are valves cooled in internal combustion engines? — Quora (англ.). www.quora.com. Дата обращения 30 октября 2018.

- ↑ Автомобильные двигатели: теория и техническое обслуживание, 4-е издание. — Издательский дом Вильямс. — 660 с. — ISBN 9785845909541.

- ↑ Гладкий Алексей Анатольевич. Техоблуживание и мелкий ремонт автомобиля своими руками. — БХВ-Петербург, 2011. — 202 с. — ISBN 9785977505550.

- ↑ Александр Леонидович Буров. Основы технического обслуживания автомобилей: учеб. пособие. — МГИУ, 2008. — 104 с. — ISBN 9785276015538.

Клапан двигателя. Назначение, устройство, конструкция

Это деталь двигателя и одновременно крайнее звено газораспределительного механизма. Клапанная группа включает в себя: пружину, направляющую втулку, седло, механизм крепления пружины. Все эти детали работают в тяжёлых механических и тепловых условиях, испытывая колоссальные нагрузки.

Сопряжение седло-клапан, подвергается наибольшему воздействию высоких температур и ударных нагрузок. Кроме того, детали постоянно испытывают недостаток в смазке по причине высоких скоростей работы. Это вызывает их интенсивный износ.

Требования, предъявляемые к группе:

- Герметичность работы клапана в сопряжении с седлом;

- Высокий коэффициент обтекаемости, при входе и выходе рабочей смеси из камеры сгорания;

- Небольшой вес деталей группы;

- Детали должны быть высокопрочными и одновременно жёсткими;

- Стойкость к высоким температурам;

- Эффективная теплоотдача клапанов;

- Высокое сопротивление механическим и ударным нагрузкам;

- Противодействие коррозии.

Назначение и особенности устройства

Назначение клапана, открывать и закрывать отверстия в головке блока цилиндров для выпуска отработанных газов либо впуска новой рабочей смеси. К основным элементам детали относятся головка и стержень. Переход от стержня к головке служит для плавного отвода газов, чем он плавней, тем лучше будет наполнение, либо очистка камеры сгорания.

Отработанные газы, выходя из камеры сгорания, создают сильное избыточное давление, а чем меньше площадь тарелки клапана, тем меньшие нагрузки он испытывает, вот почему выпускной клапан двигателя делается меньшего диаметра, а требования к нему выше. Так, при работе, головка выпускного клапана нагревается до 800-900.°С на бензиновых двигателях и до 500-700°С на дизельных моторах, впускной, нагревается до 300°С.

Именно по этим причинам при изготовлении выпускных клапанов нужны сплавы и материалы, обладающие повышенной жаропрочностью и содержащие большое количество легирующих присадок. Клапана делают из 2-х частей: головку из жаростойкого материала, стержень из углеродистой стали. Для изготовления клапана ДВС эти заготовки сваривают и шлифуют.

Выпускные клапана, в месте контакта с цилиндром, покрывают твёрдым сплавом. Толщина сплава порядка 1,5-2,5 мм. Такое покрытие позволяет избежать коррозии.

По причине меньших нагрузок при изготовлении впускных клапанов используют хромистые или хромоникелевые стали со средним содержанием углерода. При вводе рабочей жидкости в камеру сгорания, топливо отводит часть температуры от клапана и его составляющих, из-за чего температурные перепады у него ниже.

На эффективность работы клапана большое влияние оказывает его форма. Чем более она обтекаемая, тем выше скорость входящего или выходящего заряда смеси. Чаще всего головку клапана делают плоской, для облегчения изготовления детали, удешевления её производства и сохранения жёсткости.

Однако, в двигателях, испытывающих повышенные нагрузки, например, форсированных, в связи со спецификой самого двигателя применяют впускные клапана с вогнутыми головками. Такое устройство уменьшает массу детали и инерционную силу, возникающую при работе.

Стыковка клапана с седлом осуществляется по тонкому ободку на поверхности головки цилиндров — фаске. Стандартный угол наклона фаски впускных клапанов составляет 45°, у выпускных 45° или 30°. При изготовлении головок цилиндра фаски шлифуют, а затем, при установке клапана, каждый притирают к седлу. Ширина ободка должна быть не менее 0,8мм.

Ободок не должен прерываться по всему периметру окружности тарелки клапана. Сочленение между клапаном и седлом нужно уплотнить наверняка, вот зачем угол фаски клапана, по наружной стороне фаски, делают меньше угла седла на 0,5-1°.

В некоторых двигателях, для большей сохранности изделия, применяют устройство принудительного вращения клапана. В процессе работы на фасках откладывается нагар, нарушается уплотнение, появляются механические повреждения, это резко снижает эффективность работы мотора. Проворачиваясь, клапан ДВС распределяет нагрузку равномерно по всей поверхности фаски и принудительно очищает ее.

После фаски головки, у клапана имеется специальный поясок, в виде цилиндра. Эта конструктивная особенность позволяет уберечь его от перегрева и обгорания, а так же делает головку более жёсткой. Кроме того, при притирке, диаметр клапана остаётся прежним.

Пружинное стопорное кольцо предотвращает падение клапана в камеру сгорания двигателя, в случае, если элементы крепления хвостовика поломаются.

При соприкосновении с кулачком распределительного вала, или коромыслом, торцы клапана подвергаются большим нагрузкам. Поэтому для предания им жёсткости и износостойкости, их закаливают, или надевают на них специальные колпачки из высокопрочных сплавов.

Впускные клапана снабжают специальными резиновыми маслосъёмными колпачками, для предотвращения попадания через зазор масла в камеру сгорания в период такта впуска.

Выпускные клапана, работая в экстремальных температурных режимах, могут заклинить в отверстии направляющей втулки. Что бы этого не произошло, их стержни делают меньшего диаметра вблизи головки, по сравнению с поверхностью на остальной длине.

Сухарики, удерживающие клапанные пружины, держатся за сам клапан при помощи крепления, обеспеченного выточками.

Диаметр стержня выпускных клапанов больше диаметра стержня впускных, головка клапана — меньше. Такой конструктивный приём позволяет отвести от клапана больше тепла и понизить его температуру. Однако этот приём увеличивает сопротивление потока газов, делая очистку камеры сгорания менее эффективной. При расчётах, этот параметр сложно узнать, поэтому им пренебрегают, считая давление при выпуске большим, чем давление при впуске, что компенсирует недостаток с лихвой.

Для увеличения эффекта охлаждения выпускного клапана внутри его делают пустотелым. Пустое пространство заполняют металлом с низкой температурой плавления, обычно жидким натрием. Нагреваясь от головки клапана, пары жидкого натрия поднимаются в верхнюю, боле холодную часть, забирая большую часть тепла с собой. Там они соприкасаются с менее нагретой частью стержня и отдают тепло ей.

Пружины клапана

Пружина работает в условиях больших нагрузок. Основная её задача заключается в создании надёжной и плотной стыковки клапана и седла. Испытывая нагрузки, пружина может сломаться, зачастую это происходит по причине вхождения её в резонанс. С целью предотвращения этого явления, витки пружины делают с переменным шагом.

Так же можно изготовить коническую или двойную пружину. Двойные пружины обладают дополнительным плюсом, так как наличие двух деталей повышает надёжность механизма и уменьшает общий размер пружин.

Дабы исключить возможность резонанса в двойной пружине, направление витков внутренней и внешней пружин делают разными. Так же это позволяет удержать обломки детали, в случае поломки пружины, осколки задержатся между витками.

Пружины для клапанов изготавливают из проволоки, материал которой — сталь. После придания формы, изделие закаляют и подвергают отпуску. Для повышения прочности, обдувают воздухом с добавлением абразивного материала.

Что бы избежать коррозии, пружины обрабатывают оксидом цинка или кадмия. Концы пружин шлифуют и придают им плоскую форму. Это делается для более эффективной фиксации торцов пружин со специальными неподвижными тарелками в блоке цилиндров. Тарелки изготавливают из стали с низким содержанием углерода, верхнюю тарелку фиксируют на клапане при помощи сухарика.

Втулки клапанов и их направляющие

Отвод тепла от стержня клапана и его перемещение в возвратно поступательной плоскости обеспечивают направляющие втулки. В процессе работы сами втулки подвергаются воздействию высоких температур, омываясь горячими отработанными газами. При возвратно поступательном движении клапана между ним и поверхностью втулки возникает трение. Если смазки поступает не достаточно, то трение идёт практически на сухую.

Именно по этой причине к материалу втулок применяют ряд требований, таких, как: стойкость к износу, высоким температурам, трению. Некоторые составы чугуна, алюминиевая бронза, керамика обладают всеми свойствами, необходимыми для создания детали, удовлетворяющей таким требованиям.

Для впускных клапанов, в связи с разницей в температуре нагрева, зазоры между направляющей втулкой и стержнем делаются меньше. Нижнюю часть втулки делают под конус для предотвращения заклинивания клапана.

Выточки под клапана (седла)

Долговечность и правильная работа двигателя внутреннего сгорания напрямую зависят от качества изготовления выточки под клапана. При неправильной стыковке клапана и седла не будет обеспечиваться должная герметичность камеры сгорания, и скорый выход мотора из строя неизбежен. Седла изготавливают непосредственно в головке цилиндра, в данном случае речь идёт о чугунных головках. Либо делают их вставными, из стали, например, в алюминиевых головках.

Вставные седла удерживаются в головке путём запрессовки, или развальцовки.

Количество клапанов в двигателе

Когда речь заходит о клапанах, многие задаются вопросом: «сколько клапанов в двигателе должно быть?» Однозначного ответа нет, определить чёткое количество можно только изучив конструктивные особенности мотора. Учитывая, что в четырёхтактной силовой установке клапан осуществляет такты впуска и выпуска, значит минимальное количество на один цилиндр — два, один впускной и один выпускной.

Современные силовые установки наиболее часто используют конструкцию с четырьмя клапанами (двух впускных и двух выпускных) на каждый цилиндр. При открытии клапана в образовавшееся отверстие происходит заброс топливной смеси, или выход отработанных газов. Чем больше отверстие, тем эффективней будет наполнение или очистка. Соответственно коэффициент полезного действия мотора так же увеличится.

Увеличить отверстие за счёт увеличения тарелки клапана нельзя, поскольку её размер ограничен размером камеры сгорания. Поэтому для улучшения качества смесеобразования устанавливают большее количество клапанов на один цилиндр.

Встречаются схемы, в которых применяются два, три, и даже пять клапанов на цилиндр. Учитывая, что процесс наполнения более важен для работы двигателя, количество впускных клапанов в нечётных схемах всегда больше.

Как притереть клапана в домашних условиях

Практически каждый владелец старенького автомобиля отечественного или иностранного производства предпочитает ремонтировать его своими силами. В том числе и перебирать двигатель. В связи с этим довольно часто приходится делать притирку клапанов в домашне-гаражных условиях. И многие задают закономерный вопрос о том, для чего требуется эта процедура и как правильно притереть клапана.

Содержание статьи

Немного матчасти

Для тех, кто не в курсе, стоит пояснить, что клапаны находятся в головке блока цилиндров. Для каждого цилиндра имеется минимум два клапана (в большинстве автомобилей). Один клапан обеспечивает впуск топливно-воздушной смеси в цилиндр (камеру сгорания) из впускного коллектора, а другой – выпускает отработанные газы в выпускной коллектор.

Разумеется, открываются клапаны поочередно. Похожи клапаны на гвоздь. Головкой, которую еще называют тарелка, они обращены внутрь цилиндра. В закрытом состоянии головка клапана находится в седле и герметично закрывает камеру сгорания, прижимаясь к седлу рабочей фаской.

Рекомендуем также прочитать статью об устройстве ГРМ. Из этой статьи вы узнаете о назначении, принципах работы и других особенностях механизма газораспределения двигателя.Для чего притирать клапаны

В процессе работы на тарелках клапанов, а также на седлах образуется нагар. Он препятствует герметичному закрытию впускного и выпускного клапана. Для нормальной работы двигателя это очень важно. Ведь после того, как на такте впуска топливно-воздушная смесь была втянута в камеру сгорания, поршень сжимает ее, поднимаясь в свою верхнюю мертвую точку. Впускной и выпускной клапаны должны быть закрыты. Чем сильнее будет степень сжатия, тем эффективнее и экономнее будет работа двигателя. Разумеется, при неплотной посадке впускного клапана в седло максимального сжатия и эффективного сгорания смеси уже не будет со всеми вытекающими отсюда последствиями.

Что касается неплотного прилегания выпускного клапана, то в этом случае будет происходить не только нарушение герметичности на такте сжатия, но и прорыв расширяющихся газов из камеры сгорания после воспламенения заряда. Раскаленные газы оплавляют выпускной клапан, двигатель теряет мощность, так как часть газов не толкает поршень, а вылетает в выпуск. Такие последствия являются ответом на вопрос, что будет, если клапана не притерты.

Однако для того, чтобы исправить положение, нет особых сложностей. Больше времени и сил приходится расходовать на снятие головки блока цилиндров и самих клапанов. Кроме того, высока вероятность отсутствия необходимости притирать каждый из них.

Как определить, что клапан нужно притирать

Обычно клапаны притирают после капитального ремонта двигателя. Или, например, после замены поршневых колец. Чтобы второй раз не разбирать. Необходимость процедуры проверяют на снятой головке блока цилиндров. Ее устанавливают на ровную поверхность тарелками клапанов вверх. Затем в камеры сгорания наливают керосин, а если его нет, то сойдет и бензин. Замечают уровень, после чего в таком положении оставляют ГБЦ на двенадцать часов.

Если жидкость за это время не ушла, то все в порядке. Если же уходит, то это значит, что предстоит поработать. Чтобы определить, какой из двух клапанов в цилиндре пропускает, хорошо помогает наличие сырости в выпускном или во впускном коллекторе. Можно проверить и другим способом. Принцип будет один и тот же, а разница в том, что жидкость (бензин или керосин) заливается в коллекторы. Головка при этом стоит на боку. Естественно, что оценивают течь уже со стороны тарелок.

Притирка клапанов

Для того чтобы притереть клапана к головке в домашних условиях, потребуется дрель (желательно с реверсом) и специальная паста. Для проведения этой процедуры клапана придется рассухарить и снять. Кстати, заодно можно произвести замену маслосъемных колпачков, если в этом есть необходимость.

- Перед работой рекомендуется обезжирить клапан и седло при помощи растворителя. На рабочую фаску клапана равномерно наносится небольшое количество притирочной пасты. Очень важно следить за тем, чтобы она не попала на шток клапана, ведь паста – сильнейший абразив (как правило, алмазный). Если останутся повреждения на штоке, то маслосъемные колпачки будут намного быстрее выходить из строя и существенно увеличится расход масла. Для препятствия этому на шток можно надеть кусочек войлока.

Клапан устанавливается на свое место, а шток закрепляется в патроне дрели. Чаще всего для удобства это делают при помощи куска шланга (один конец – на шток, другой – в патрон). Некоторые мастера зажимают шток непосредственно в патрон. Притирка проводится вращением на небольших оборотах. При этом тарелка может прижиматься чем-нибудь к седлу. Например, толстой резинкой. Но в большинстве случаев обходятся без дополнительных приспособлений.

- Прижимание происходит при оттяжке дрели на себя. Вращение нужно делать как по часовой стрелке, так и в обратном направлении. Обычно на все про все уходит не более двух минут. Чтобы понять, что процесс окончен, нужно знать как выглядит притертый клапан. На его фаске образуется характерная матовая полоска шириной в пару миллиметров. Точно такая же полоска, кстати, будет и на фаске седла. Иногда после описанной процедуры проводят еще финишную обработку. Она ничем не отличается от процесса притирки, кроме того, что вместо притирочной пасты используется паста ГОИ, разведенная с моторным маслом. Перед нанесением тряпочкой необходимо тщательно удалить предыдущее притирочное средство.

- Проверять качество притирки нужно не только по упомянутой выше полоске, но и при помощи все той же заливки керосина или бензина в камеру сгорания или в коллекторы. Перед сборкой головки блока цилиндров все детали необходимо тщательно промыть бензином. Ведь если в процессе работы абразив из пасты попал на другие поверхности, то последствия могут оказаться весьма печальными – алмазный порошок станет причиной возникновения дефектов.

Также следует знать, в каких случаях притирка клапанов может не получиться. В том случае, когда на рабочих фасках имеются существенные изъяны (раковины) или когда седла были криво расточены (прирезаны), притереть клапана не получится. Первый верный признак этого – матовая полоска на фаске неравномерная или вовсе прерывистая. Тут выход простой, хотя и не совсем приятный – покупка новых деталей. Хотя, можно попробовать и проточить их на станке.

Какую притирочную пасту использовать

Наши деды изготавливали средство для притирки самостоятельно. Они собирали пыль под наждаками с алмазным кругом, после чего смешивали ее с маслом. Сегодня, благодаря прогрессу и развитию торговли, у автомобилистов имеется приличный выбор в специализированных магазинах. Поэтому у новичков возникает закономерный вопрос о том, чем притереть клапана, какой пастой. О цене речь не идет. Здесь каждый выбирает на свое усмотрение и в соответствии с возможностями. Гораздо важнее определиться с зернистостью и составом.

Крупнозернистые пасты неопытному автолюбителю использовать не стоит. Ошибка в работе может привести к появлению существенных дефектов не фасках клапана и седла, что повлечет за собой дополнительные расходы. По этой причине лучше использовать среднезернистые пасты для основной работы и мелкозернистые для шлифовки.

Очень часто в комплекте идут уже два тюбика, что облегчает задачу для покупателя. В магазинах часто встречается паста «ФАБО» в стилизованной (в форме клапана) упаковке. Кстати, название – это аббревиатура и расшифровывается как Финишная Антифрикционная Безабразивная Обработка. Эту пасту нужно использовать в качестве финишной, после того, как клапан будет притерт при помощи паст «Классическая» или «Алмазная», продающихся в такой же упаковке.

Кроме вышеупомянутой пасты в продаже есть средство ABRO Grinding Paste GP-201. В данном случае в одной упаковке будет сразу два варианта: крупнозернистая и мелкозернистая. Стоит намного дешевле ФАБО. Кроме того, эта паста подходит и для удаления ржавчины с любой металлической поверхности, а также для правки режущих инструментов. Одним словом, такая паста многофункциональная. Среднезернистую и мелкозернистую пасту в одной упаковке можно получить, купив Done Deal. Основа здесь – порошок карбида кремния. Также универсальное средство, пригодится в хозяйстве. А если есть вероятность и необходимость работать с хромированными поверхностями, то стоит обратить внимание на пасту PERMATEX. В любом случае, перед покупкой рекомендуется внимательно изучить инструкцию и уже потом делать выбор.

Теперь давайте ответим на вопрос, что делать, когда пасты нет. Иногда бывают такие ситуации, когда нужно притереть клапана если нет пасты. Что ж, в этом случае придется вспомнить дедовские способы, о чем уже говорилось выше или немного разнообразить их. Итак, если нет пыли с алмазного круга, то понадобится самая мелкая наждачная бумага. С нее нужно снять абразив и смешать его с моторным маслом или солидолом. В качестве финишной пасты используется паста ГОИ, смешанная с теми же смазочными материалами. Разумеется, качество обработки такими средствами будет намного ниже. Особенно, когда нет соответствующего опыта.

Подведем итоги

Итак, как видно из всего вышесказанного, притирка – процедура ответственная, трудоемкая, но крайне необходимая для хорошей работы двигателя не только после ремонта, но и после пробега свыше 60 000 километров. Невыясненным остался лишь вопрос: нужно ли притирать клапана на новой головке.

Что касается такого случая, есть два варианта: если головка абсолютно новая и приобреталась полностью укомплектованной, то можно не притирать. Во всяком случае, специалисты говорят, что делать это не обязательно. Однако если приобреталась головка отдельно от клапанов, то притирка понадобится. Опять же, в любом случае перед ее установкой герметичность прилегания тарелок можно всегда проверить уже известным способом, то есть при помощи заливания бензина или керосина в ГБЦ или коллекторы.

Читайте также

Как работают клапаны в двигателе?

Если Вы читали статью о работе двигателя, то знаете, что существует 4 такта работы мотора:

- впуск,

- сжатие,

- сгорание,

- выпуск.

В современных двигателях на каждый цилиндр приходится 4 клапана: два впускных и два выпускных — они работают попарно — т.е. два впускных клапана открываются одновременно и два выпускных одновременно (но отличное время от времени открытия впускных). Это контролируется распределительным валом. Во время такта впуска, когда цилиндр движется вниз, открывается пара впускных клапанов, чтобы смесь топлива и воздуха могла впрыснуться в камеру сгорания цилиндра. Затем клапан закрывается, цилиндр движется уже наверх, и, следовательно, происходит сжатие смеси. Когда цилиндр достигает верхней точки, происходит взрыв этой смеси (инициируемый свечой в бензиновых двигателях и крайней степенью сжатия в дизельных). Теперь цилиндр из-за возникшего по причине взрыва давления движется вниз, а, когда достигает крайней нижней точки, открывается пара выпускных клапанов, чтобы были выдавлены цилиндром отработавшие газы, когда тот снова начнёт двигаться вверх.

Ничего сложного, не правда ли? Но из чего состоит цепочка работы клапанов, откуда они знают, когда им открываться и закрываться. Увы и ах, но в эру умнейших компьютеров, эта операция контролируется всего лишь какими-то грушевидными отростками на валу, который приводится во вращения от коленчатого вала двигателя. Этот вал называется распределительным или распредвалом в обиходе.

К распредвалу идёт ремень или цепь ГРМ, которая имеет зубцы и предназначен для очень точной передачи оборотов коленчатого вала (который приводится в движение цилиндрами двигателя) распредвалу. На самом распредвале расположены так называемые кулачки, яйцевидные «отростки» на валу, которые и толкают клапаны в нужный момент. И вот как это выглядит:

Распределительный вал, установленный в блоке цилиндров, имеет мелкие металлические нажимные цилиндры (кулачки), расположенные выше самого клапана и металлического толкателя, который находится между клапаном и кулачком. Когда распредвал крутится, крутятся и кулачки, и когда выступающая их часть поворачивается вниз, то она толкает толкатель, который передаёт толчок клапану, который и открывается. А когда кулачок перестаёт нажимать на толкатель, пружина клапана позволяет ему подняться обратно вверх, чтобы закрыться. Это называется подвесной системой клапанов (OHV).