Правила пуска центробежного насоса. — Студопедия

1. Перед пуском центробежного насоса необходимо во всасывающий трубопровод и внутреннюю полость насоса залить перекачиваемую жидкость.

2. Закрыть задвижку на напорном трубопроводе и включить электродвигатель.

3. После того как насос разовьет требуемую частоту вращения и давление, следует открыть кран на нагнетающем трубопроводе.

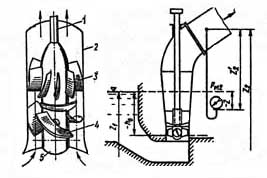

Осевые насосы предназначаются главным образом для подачи больших объёмов жидкостей. Их работа обусловлена передачей той энергии, которую получает жидкость при силовом воздействии на неё лобовой поверхности вращающихся лопастей рабочего колеса. Частицы подаваемой жидкости при этом имеют криволинейные траектории, но, пройдя через выправляющий аппарат, начинают перемещаться от входа в насос до выхода из него, в основном вдоль его оси (откуда и название) (рис. 7.3). Рабочее колесо осевого насоса похоже на винт корабля. Оно состоит из втулки 1, на которой закреплено несколько лопастей 4. Отводом насоса служит осевой направляющий аппарат 3, с помощью которого устраняется закрутка жидкости, и кинетическая энергия ее преобразуется в энергию давления. Осевые насосы применяют при больших подачах и малых давлениях.

Существуют 2 основных разновидности осевых насосов: жестколопастные с лопастями, закрепленными неподвижно на втулке рабочего колеса, называемые пропеллерными, и поворотно-лопастные, оборудованные механизмом для изменения угла наклона лопастей.

Рис. 7.3 Схема осевого насоса

Насосы обеих разновидностей строят обычно одноступенчатыми, реже двухступенчатыми. Изменением наклона лопастей рабочего колеса достигается регулирование подачи с поддержанием кпд на высоком уровне в широких пределах.

Крупнейший отечественный осевой поворотно-лопастной Н. рассчитан на Q = (45¸50)´103 м3/ч при H от 13 до 10 м, N = 2 Мвт и 11 = 86%. Марка этого Н.: ОП2-185. где ОП — осевой поворотно-лопастной, 2 — тип рабочего колеса и 185 — диаметр рабочего колеса (по концам лопастей, в см).

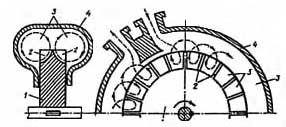

Вихревые насосы обладают хорошей способностью самовсасывания, т.е. возможностью начинать действие без предварительного заполнения всасывающей трубы подаваемой средой, если она имеется в корпусе насоса.

Благодаря этому они применяются для подачи легкоиспаряющихся или насыщенных газами капельных жидкостей и в комбинации с центробежными насосами. Существуют 2 разновидности вихревых насосов: закрытого и открытого типа. В вихревом насосе закрытого типа (рис. 7.4) частицы жидкости из ячеек 5, расположенных по периферии рабочего колеса 1, под влиянием центробежных сил будут переходить в канал 3 корпуса насоса и затем, передав часть своей кинетической энергии находящейся там среде, возвратятся в др. ячейки. Совершая винтообразное вихревое перемещение, каждая частица за время её нахождения в насосе несколько раз побывает в ячейках ротора и получит от него определенную энергию.

Рис. 7.4. Вихревой насос закрытого типа.

В результате такого многоступенчатого действия вихревые насос по сравнению с такими же (по размерам и скорости вращения) центробежными насосами развивают в 3-7 раз больший напор, но работают с более низким (в 2- 3 раза) КПД.

В вихревых насосах открытого типа жидкость подводится вблизи вала насоса, проходит между лопатками рабочего колеса и отводится к выходному отверстию в корпусе из открытого (без перемычки) периферийного канала. В зарубежной литературе вихревые насосы называются фрикционными, регенеративными, турбулентными, самовсасывающими и др.

Устройства некоторых насосов.

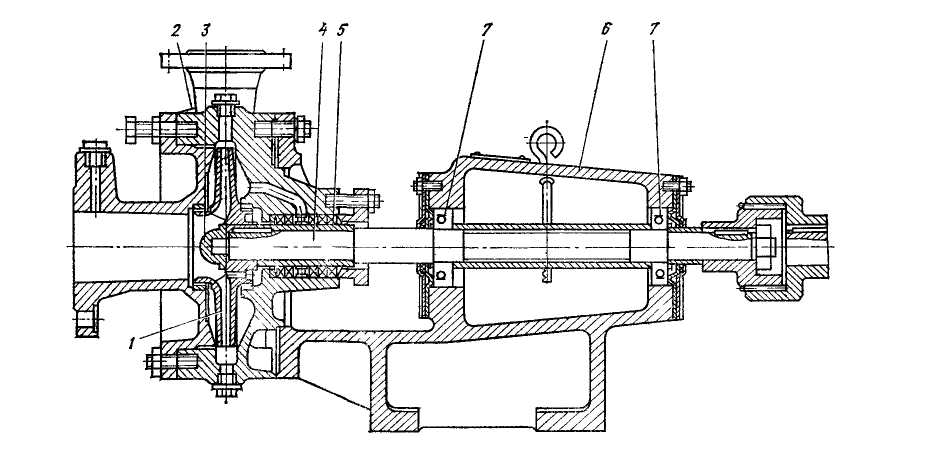

Рис. 7.5. Консольный насос типа К

1 — рабочее колесо; 2 — корпус- 3 — гайка; 4 — вал; 5 – набивка сальника; 6 — опорный кронштейн; 7 — подшипник;

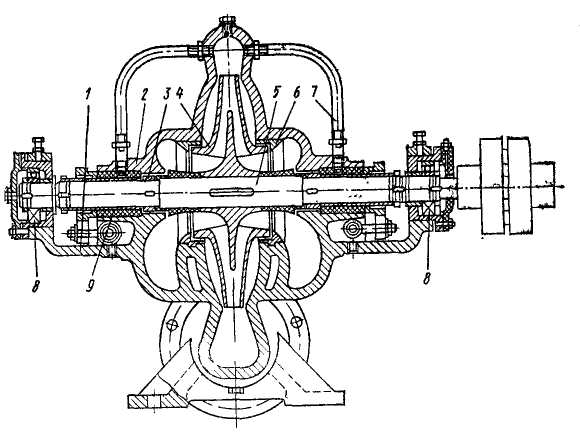

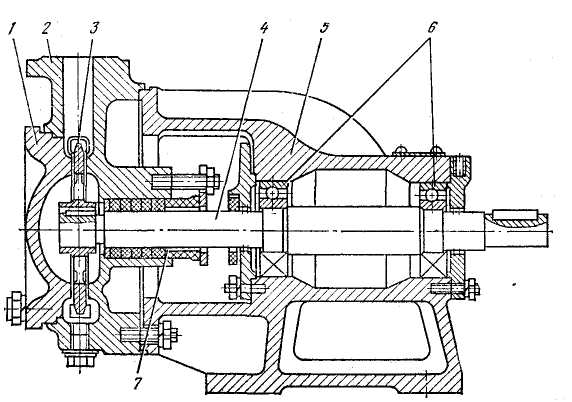

Рис. 7.6. Центробежный насос с двусторонним подводом к рабочему колесу (тип Д)

1 — корпус; 2 — крышка; 3 — защитная втулка; 4 — рабочее колесо; 5 — вал; 6 — защитно-уплотняющее кольцо; 7 — трубка для подвода воды к сальнику; 8 — подшипник; 9 — набивка сальника.

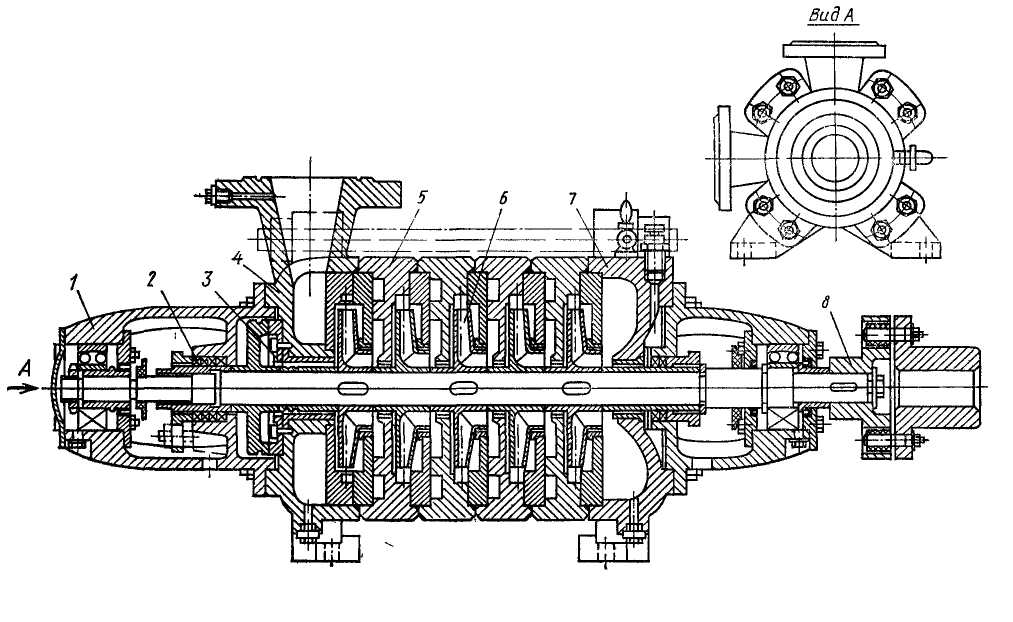

Рис. 7.7. Продольный разрез секционного многоступенчатого насоса типа ЦНС

1 — кронштейн; 2 — концевое уплотнение; 3 — гидравлическая пята; 4 –крышка нагнетания 5- секция; 6 — колесо; 7 — крышка входная; 8 — муфта

Рис. 7.8. Вихревой насос типа ВК

1- корпус; 2 — крышка корпуса; 3 — вихревое колесо; 4 — вал; 5 — опорный кронштейн; 6 — подшипники; 7 – сальник

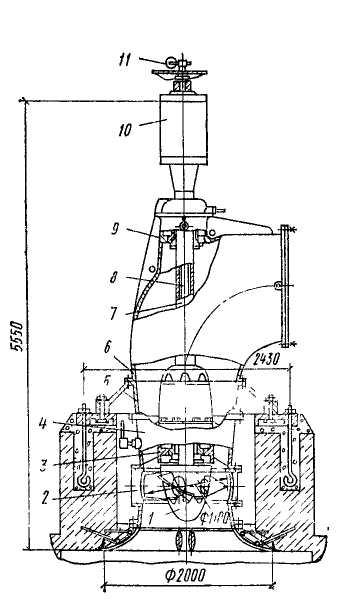

Рис. 7.9. Осевой насос типа ОП

1 — рабочее колесо; 2 — камера; 3 — нижний подшипник; 4 — выправляющий аппарат; 5 — диффузор; 6 — отвод; 7 — вал; 8 – шток управления поворотом лопастей; 9 — верхний подшипник; 10 – электропривод механизма поворота лопастей; 11 — указатель угла разворота лопастей

Контрольные вопросы.

1.Цель лабораторного исследования?

2.Что такое насос? Типы современных динамических насосов?

3.Принцип действия центробежных насосов?

4.Рабочая характеристика центробежного насоса?

5.Принцип действия осевых насосов? Преимущества и недостатки осевых насосов?

6. Вихревые насосы? Их характеристики? Преимущества и недостатки вихревых насосов?

7. Для чего устанавливается выправляющий аппарат на осевой насос?

Лабораторная работа №8

Основными технологическими параметрами работы центробежного насоса являются: производительность, давление в трубопроводе, температура перекачиваемой среды. Производительностью насоса называется количество жидкости, подаваемой насосом в единицу времени. ЦНС 300*360, центробежный насос секционный, производительность 300м3\час, 360 высота водяного столба жидкости, который поднимает насос в м. Если для обеспечения необходимой подачи или создания нужного напора одного недостаточно, применяют параллельное или последовательное соединение насосов, откачивающих нефть в один трубопровод, практикуется очень широко. Обвязка насоса трубопроводами выполняется на фланцевых соединениях, позволяющих быстро разбирать ее в случае необходимости. Перед всасывающими и нагнетательными патрубками устанавливаются задвижки. На всасывающем трубопроводе устанавливаются фильтры, иногда обратные клапаны. На нагнетательной линии должен быть установлен обратный клапан, который обеспечивает автоматический запуски работу насосов. При отсутствии обратного клапана пуск насоса и его остановка могут проводиться только вручную при постоянном наблюдении оператора, т. к. жидкость из напорного коллектора при отключении электродвигателя будет свободно перетекать в обратном направлении. Пуск центробежных насосов осуществляется следующим образом. Проверяют наличие масла в подшипниках насоса и двигателя и при необходимости доливают, проверяя уровень по маслоуказательному стеклу. Проветривают ротор насоса от руки, чтобы убедиться в свободном его вращении. Пред пуском насоса надо открыть задвижку на всасывающей линии, чтобы залить насос жидкостью. Существует несколько способов заливки насосов. Наиболее распространен подпор на всасывании. Перед пуском насоса открывают кран, находящийся в верхней части насоса, убеждаются, что весь накопившийся воздух удален и насос заполнен жидкостью. Когда насос расположен выше уровня перекачиваемой жидкости, применяют приемные клапаны с сеткой на конце всасывающей трубы, и перед пуском насос также заливают жидкостью до тех пор, пока она не покажется в воздушном кране. Работа насоса без жидкости совершено, недопустима, так как без смазки внутренних уплотнений, которые имеют небольшие зазоры, может произойти заедание ротора, и потребуется внеочередной ремонт. Во время заливки насоса ротор проворачивают от руки, а затем открывают все вентили на линиях, подающих масло и воду. При разъединенной муфте проверяют направление вращения привода), большинство насосов нормального ряда вращается против часовой стрелки; вращение насосов в обратную сторону может привести к отвертыванию защитных втулок). Центробежный насос включается в работу при закрытой напорной задвижке. В этом случае насос потребляет минимальную мощность, что имеет существенное значение для короткозамкнутых двигателей, потребляющих в момент запуска мощность, в 5-6 раз превышающую номинальную. Затем постепенно открывают задвижку на напорной линии. Насосы, предназначенные для горячих нефтепродуктов, перед пуском необходимо прогреть циркуляцией горячей жидкости через насос в течение 2-3 ч. Температура корпуса насоса постепенно повышается. Разность температур у корпуса и перекачиваемого продукта не должна превышать 40 град. Неравномерный нагрев насоса может привести к перекосу агрегата и искривлению вала, заеданию трещин в корпусе. Горячий нефтепродукт должен свободно циркулировать по всему корпусу, не образуя в нижней его части «мешков» из холодного нефтепродукта. Во время работы насоса необходимо систематически проверять нагрев подшипников, состояние сальников и давление на манометре, а также следить за небольшой утечкой продукта через сальник. Отсутствие утечки показывает, что сальник слишком туго набит, и поэтому надо осторожно ослабить гайки у шпилек грундбуксы. Температура подшипников не должна превышать более чем на 50 град. температуру воздуха в машинном отделении и не подниматься при этом выше 70 град. Во время работы проверять: показания манометра, температуру подшипников, сальники, центровку (нет ли вибрации), постороннего шума, стука, производительность, нагрузка эл двигателя.

Пуск и эксплуатация центробежных насосов

У центробежных насосов есть свш особенности эксплуатации. Перед пуском насоса нужно убедиться, что он полностью залит жидкостью. Пуск производится при закрытой задвижке на стороне нагнетания, и насос при этом работает с неполной нагрузкой, что облегчает запуск электродвигателя. Ввод насоса на нормальную производительность делается путем постепенного открывания задвижки. [c.210]Порядок подготовки насосов к пуску, остановка и эксплуатация их подробно изложены в должностных инструкциях для рабочих мест. Надо помнить, что пуск поршневого насоса при закрытой задвижке на нагнетательном трубопроводе и работа центробежного насоса в неустойчивом, так называемом кавитационном режиме не допустимы. При кавитации в насосе появляются удары, которые создают специфический шум, треск и вибрацию. При этом уменьшаются производительность и напор, разрушаются лопатки рабочего колеса, неизбежны аварии и пожары на установках. [c.100]

Насосные необходимо укомплектовать грузоподъемными устройствами, рассчитанными на подъем наиболее тяжелых деталей оборудования. Не разрешается загромождать проходы между насосами материалами, оборудованием или какими-либо предметами. Насосы и трубопроводы в насосных помещениях следует располагать так, чтобы удобно было их обслуживать, ремонтировать и осматривать. При эксплуатации насосных устанавливают систематический надзор за герметичностью насосов и трубопроводов. Остатки продуктов из трубопроводов, насосов и другого оборудования по закрытым коммуникациям отводят за пределы насосной жидкие — в специально предназначенную емкость, а пары и газы — на факел или свечу. Арматуру для насосов выбирают по условному давлению в соответствии с паспортом. На нагнетательном трубопроводе каждого центробежного насоса устанавливают обратный клапан. При переключении с работающего насоса на запасный проверяют правильность открытия соответствующих задвижек и подготовленность насоса к пуску. Для отключения резервных насосов от всасывающих и напорных коллекторов используют только задвижки. Запрещается устанавливать для этой цели заглушки. Резервный насос должен находиться в постоянной готовности к пуску. [c.104]

Центробежные насосы с электроприводом проще в эксплуатации и менее энергоемки. Использование центробежных насосов для перекачивания гудрона практикуется широко. Накоплен также положительный опыт эксплуатации центробежных насосов для перекачивания дорожного битума (Хабаровский и Киришский НПЗ). При охлаждении центробежный насос теряет способность продавливать продукт по трубопроводу, что особенно опасно при перекачивании строительных битумов. Поэтому на битумной установке Мозырского завода наряду с использованием центробежных насосов типа НК в качестве основных предусмотрены паровые поршневые насосы в качестве резервных. Перед пуском центробежного насоса трубопроводы следует прокачивать горячей дизельной фракцией. Опыт эксплуатации центробежных насосов в открытой насосной в условиях суровой зимы 1978—1979 гг. показал их пригодность для перекачивания строительных битумов [54]. Опыт эксплуатации центробежных насосов с обогревом заслуживает распространения. [c.139]

Бо7 ее безопасны в эксплуатации центробежные насосы, они обладают меньшими габаритами и массой, что облегчает нх ремонт и монтаж, просты по устройству жидкость в них поступает равномерно. Пуск центробежных насосов осуш,ествляется прп закрытой задвижке на линии нагнетания. Нормальный ввод насоса в работу на полную производительность обеспечивается постепенным открытием задвижки. На линии нагнетания обязательна установка обратного клапана, так как при остановке обратный переток жидкости может вызвать поломку рабочего колеса насоса. Центробежные насосы, в отличие от поршневых, не способны засасывать жидкость, в начале работы требуется их предварительно заливать для этого их устанавливают ниже питающей емкости или снабжают устройством для залива. Простота конструкции центробежных насосов позволяет изготовить их из различных коррозионно-устойчивых материалов фаолита, винипласта, фторопласта и других пластмасс, фарфора, стекла, керамики, высококремнистого чугуна, различных сплавов и легированных сталей. [c.236]

Пуск, эксплуатация и остановка центробежных насосов [c.106]

Наиболее тяжелые условия работы центробежных насосов при перекачке горячих нефтепродуктов. В этих случаях насосы перед пуском должны быть равномерно прогреты путем рециркуляции через насос горячей вязкой жидкости. Основным требованием эксплуатации центробежных насосов, особенно связанных с перекачкой горячих нефтепродуктов, является обеспечение а) центровки насоса в период пуска и во время работы насоса б) поступления вязкой жидкости в насос и выход ее из насоса в) отсутствия резких температурных изменений г) бесперебойной работы сальников и подшипников. [c.8]

Пуск и эксплуатация центробежных насосов [c.140]

ЭКСПЛУАТАЦИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ Подготовка насосов к пуску [c.250]

Пуск, остановка и эксплуатация центробежных насосов [c.46]

Эксплуатация центробежных насосов. Перед пуском необходимо залить насос перекачиваемой жидкостью и закрыть задвижку на нагнетательном трубопроводе. В отсутствие жидкости насос включать не следует даже на короткое время. [c.80]

На одном заводе оператор установки в отсутствие машиниста включал резервный насос, не проверив его техническое состояние. Из-за перекоса и трения нажимной втулки сальника о вал насоса произошло загорание керосина, подаваемого для охлаждения сальника насоса. Комиссия, расследовавшая аварию, предложила заменить на насосе нажимную втулку сальника, выполненную со стальным уплотнительным кольцом, втулкой с бронзовым кольцом в соответствии с паспортом насоса заменить керосиновое охлаждение сальников насосов водяным разработать положение, определяющее порядок пуска, эксплуатации и ремонта центробежных насосов. [c.226]

Вихревой насос-это насос трения, в котором жидкая среда перемещается по периферии рабочего колеса в тангенциальном направлении. Вихревые насосы находят широкое применение в системах водоснабжения. Достоинствами насоса являются компактность, простота конструкций, малый вес и др. При одном и том же диаметре рабочего колеса и при одинаковой частоте вращения вихревой насос развивает напор в 1,5-2 раза больше, чем центробежный. Важным преимуществом насоса является и то, что он обладает самовсасывающей способностью, что не требует заливки перед пуском насоса и упрощает его эксплуатацию. Вихревой насос целесообразно использовать при малых подачах и относительно больших напорах, например, при откачке воды из заглубленных сооружений. Они могут также перекачивать вязкие жидкости (до 36 сСт), в том числе химически активные жидкости. К недостаткам

Государственное автономное образовательное учреждение

среднего профессионального образования Ленинградской области

Киришский политехнический техникум

ПМ 02 Организация и выполнение работ по эксплуатации промышленного оборудования

Методическое пособие

«Алгоритм действий машиниста при подготовке к пуску, пуске, переходе с рабочего насоса на резервный, остановке резервного центробежного насоса»

для студентов среднего профессионального образования по специальности:

15.02.01 Монтаж и техническая эксплуатация промышленного оборудования

Кириши 2015

РАССМОТРЕНО

УТВЕРЖДАЮ

На заседании МК

Зам. директора по УПР

___________________________________

__________________М.В. Титова

Протокол №_____от___________20____г.

«_____»_______________20___г.

Председатель МК___________________

Методическое пособие составлено в соответствии с рабочей программой по ПМ 02 Организация и выполнение работ по эксплуатации промышленного оборудования в соответствии с ФГОС по специальности СПО 15.02.01

Монтаж и техническая эксплуатация промышленного оборудования

Разработчик:

Тюрина Е.Н., мастер высшей категории

«______»__________________20____г.

Подготовка к пуску:

Выяснить по вахтовому журналу причину остановки насоса

Убрать с агрегата и фундамента все посторонние предметы

Проверить крепление насоса и привода к фундаменту

Проверить герметичность фланцевых соединений

трубопроводов и разъемов насоса

Проверить затяжку сальниковых уплотнителей

Проверить соединение насоса с приводом

Наличие и уровень масла в картере

Наличие манометра на нагнетательном трубопроводе и их исправность

Провернуть ротор насоса

Проверить заземление

Наличие и крепление защитных кожухов на муфте и электродвигателе

Проверить, закрыта ли задвижка на линии нагнетания в близи насоса

Открыть всю запорную арматуру на линии всасывания

Открыть воздушник на насосе

Доложить о готовности пуска старшему оператору

Пуск насоса:

Включить электродвигатель

В течение 3-х минут проверить работу насоса:

а) греются ли подшипники —

б) число капель, просачивающихся через сальник

в) определить по манометру, создает ли насос давление

г) отсутствие течи во всех соединениях

д) в какую сторону вращается вал

Плавно открыть задвижку на линии нагнетания

Записать в вахтовом журнале время пуска насоса

Переход с рабочего насоса на резервный:

Доложить старшему оператору о переходе на резервный насос

Переход осуществляют два машиниста

Подготовить резервный насос к пуску

Открыть воздушник на резервном насосе

Провернуть вал резервного насоса

Включить электродвигатель резервного насоса

Плавно открыть задвижку на линии нагнетания резервного насоса и закрыть

задвижку на линии нагнетания рабочего насосПроверить по манометру, создает ли давление резервный насос

Выключить электродвигатель у рабочего насоса

Закрыть задвижку у рабочего насоса на линии всасывания

11. Записать время пуска резервного насоса в вахтовый журнал

Остановка резервного насоса:

Спросить разрешение на остановку резервного насоса у старшего оператор

Закрыть задвижку на линии нагнетания резервного насоса.

Выключить электродвигатель резервного насоса.

Записать время остановки резервного насоса

Используемая литература:

П.И. Дячек «Насосы, вентиляторы, компрессоры»

М.А. Берлин «Ремонт и эксплуатация насосов нефтеперерабатывающих заводов»

М.И. Ведерников «Компрессорные и насосные установки химической промышленности».

М.И. Ведерников «Преподавание специальной технологии для машинистов компрессорных и насосных установок».

В.М. Черкасский «Насосы, вентиляторы, компрессоры».

Инструкция по обслуживанию центробежного насоса.

5.3.1. Всасывающий трубопровод.

Особое внимание следует обратить на герметичность всасывающего трубо- провода, который должен быть по возможности коротким, с наименьшим числом гибов, без резких переходов, острых углов.

Трасса всасывающего трубопровода должна иметь подъем в сторону насоса. Это необходимо для полного удаления воздуха при заполнении насоса. В самой верхней точке корпуса центробежного насоса устанавливается воздушник для выпуска воздуха.

На конце всасывающего трубопровода для насосов, устанавливаемых на приямках отмывочных вод, устанавливается обратный клапан, который должен быть плотным. Нижняя кромка всасывающего трубопровода центробежного насоса должна находиться ниже уровня откачиваемой жидкости не менее чем на 0,5 м, чтобы предотвратить подсос воздуха в насос.

5.3.2. Напорный трубопровод.

Насос подсоединен к напорному трубопроводу через обратный клапан и задвижку. Обратный клапан необходим для защиты насоса от гидравлических ударов, могущих возникнуть вследствии обратного тока откачиваемой жидкости при внезапном отключении эл. двигателя насоса.

Задвижка нагнетательного трубопровода служит для отключения центробежного насоса от напорного трубопровода при ремонте, для пуска насоса в работу, а также для регулирования производительности и напора насоса.

5.3.3. Порядок подготовки центробежного насоса к пуску.

Перед включением центробежного насоса необходимо:

а) проверить наличие смазки в подшипниках;

б) осмотреть сальники, которые должны быть плотно набиты, но не туго. Сальник надо подтягивать с таким расчетом, чтобы перекачиваемая жидкость

могла просачиваться между валом рабочего колеса и набивкой сальника наружу. Излишнее затягивание сальника ускоряет износ вала, увеличивает потери на трение и снижает КПД агрегата;

в) проверить в порядке ли всасывающий и нагнетательный трубопроводы, затянуты ли фланцы;

г) проверить наличие заземления эл. двигателя и ограждения полумуфты;

д) при наличии охлаждающей уплотняющей воды отрегулировать ее подачу.

После проверки исправности агрегата и готовности его к действию, приступить к заполнению насоса и всасывающего трубопровода перекачиваемой жидкостью. Для этого открыть задвижку на всасывающем трубопроводе. Насос считается заполненным, если из воздушника идет сплошной струей жидкость, без воздушных пузырей. После чего полностью открыть задвижку на всасывающем трубопроводе. Одновременно с заполнением насоса проверяется плотность всасывающего трубопровода.

5.3.4. Порядок пуска и останова центробежного насоса.

После того, как электродвигатель насоса включен и достиг полного числа оборотов, постепенно открыть задвижку на напорном трубопроводе полностью, что предохраняет электродвигатель центробежного насоса от перегрузок. В то же время не следует работать слишком долго с малым расходом, т.к. это приводит к значительному нагреванию жидкости в насосе и может привести к его разрушению.

При останове центробежного насоса постепенно закрыть задвижку на напорном трубопроводе и после этого выключить электродвигатель насоса.

5.3.5. Порядок ухода за центробежным насосом во время работы.

Длительная и бесперебойная работа центробежного насоса в значительной степени зависит от внимательного ухода за насосом. Уход сводится к наблюдению за насосом во время работы и своевременной смазкой его подшипников.

Во время работы центробежного насоса необходимо:

а) периодически проверять показания манометра на напорном трубопроводе. Большое колебание стрелки манометра указывает на негерметичность всасы- вающего трубопровода или на отсутствие перекачиваемой жидкости;

б) периодически проверять температуру под

Подготовка к пуску и пуск насоса

Порядок подготовки насосов к пуску, остановка и эксплуатация их подробно изложены в должностных инструкциях для рабочих мест. Надо помнить, что пуск поршневого насоса при закрытой задвижке на нагнетательном трубопроводе и работа центробежного насоса в неустойчивом, так называемом кавитационном режиме не допустимы. При кавитации в насосе появляются удары, которые создают специфический шум, треск и вибрацию. При этом уменьшаются производительность и напор, разрушаются лопатки рабочего колеса, неизбежны аварии и пожары на установках. [c.100]При подготовке к пуску насоса необходимо закрыть задвижку на напорной линии и проверить, закрыты ли краны манометра и вакуумметра. Затем необходимо проверить сальниковые уплотнения, смазать их и, наконец, проверить наличие масла в подшипниках насоса и двигателя. Если сальники имеют гидроуплотнение, а подшипники — водяное охлаждение, то следует установить нормальную циркуляцию жидкости через эти узлы. [c.78]

ЭКСПЛУАТАЦИЯ НАСОСНЫХ УСТАНОВОК Подготовка к эксплуатации Подготовка к пуску насоса [c.124]

В процессе подготовки к пуску ставят всю арматуру в пусковое положение, проверяют легкость ее хода и правильность работы электрических и ручных приводов, измеряют по всем указателям тепловые расширения турбины, опробуют аварийные насосы системы смазки и пусковой масляный насос. Через смотровые окна на сливных маслопроводах следует убедиться в том, что масло с подшипников сливается в достаточном количестве. [c.301]

Подготовка к пуску насоса. Пуску насоса предшествует соответствующая подготовка, во время которой производят внешний [c.215]

При подготовке к пуску насоса необходимо залить насос и всасывающую трубу водой и проверить, закрыты ли краны манометра и вакуумметра. [c.129]

ПОДГОТОВКА К ПУСКУ И ПУСК НАСОСА [c.76]

При подготовке к пуску вакуум-насосов и воздуходувок проверяется наличие и поступление масла к уплотнениям вала и подшипникам, а в машинах сухого типа также к пластинам ротора на полный оборот руками поворачивается ротор открываются вентили, подводящие воду для охлаждения корпуса (в машинах сухого типа) или для наполнения корпуса и водо-газосборника (в водокольцевых машинах). После наполнения корпуса водой до переливов вентили, подающие воду на водокольцевые насосы, закрываются. Пуск воздуходувок производится при закрытых задвижках на всасывающем и нагнетательном трубопроводах. После включения электродвигателя постепенно открываются задвижки сначала на всасывающем, а затем на нагнетательном трубопроводах. [c.124]

Подготовка к пуску. Перед первым впуском воздуха в турбодетандер необходимо тщательно продуть подводящие трубопроводы. Это делается для того, чтобы предотвратить попадание твердых частиц (кусочков припоя, окалины и др.) на лопатки колеса турбины. Продувкой удаляется также влага и твердая двуокись углерода, которые, попав в детандер и намерзнув на его лопатках, могут вызвать вибрацию колеса. Затем проверяют наличие масла в корпусе редуктора турбодетандера, для чего открывают вентиль пускового масляного насоса и прокачивают масло до тех пор, пока манометр на маслопроводе ке укажет повышения давления. Если уровень масла при этом опустится ниже красной черты маслоуказателя, доливают масло в резервуар. [c.373]

У баббитовых подшипников с масляной смазкой при подготовке к пуску насоса тщательно промывают масляные ванны керосином, который затем смывают маслом. До заливки масла проверяется поверхность баббита и зазоры между валом и баббитовыми вкладышами. [c.91]

Подготовка насоса к пуску, пуск в ход, обслуживание во время работы и остановка [c.178]

Нужно помнить, что в случае плохого дренирования конденсата из паровых цилиндров может произойти гидравлический удар, приводящий к поломке поршневых колец, поршней и крышек цилиндров. При подготовке к пуску горячих насосов надо открыть вентиль для подачи воды на охлаждение корпуса сальника. [c.231]

Подготовка к пуску. Перед пуском машину необходимо тщательно осмотреть, убедиться в отсутствии около нее посторонних, предметов. Проверке и осмотру нужно подвергнуть затяжку фундаментных и шатунных болтов соединение двигателя с редуктором и редуктора с насосом соединение крейцкопфа с шатуном и штоком состояние и степень затяжки сальников [c.185]

Собственно ремонт начинается от принятия оборудования в ремонт и заканчивается сдачей отремонтированного оборудования эксплуатационному персоналу. Заключительный период —эю время на подготовку и пуск отремонтированного оборудования в эксплуатацию снятие заглушек и подключение коммуникаций, контрольное опробование и вывод оборудования на рабочий режим. аботы подготовительного и заключительного периодов выполняются эксплуатационным персоналом с привлечением персонала ремонтной службы. Межремонтные периоды и структуры ремонтных циклов компрессоров и насосов для перекачивания различных сред при различных условиях работы приведены в табл. П-З. [c.60]

Одновременно с подготовкой насоса к пуску ведут подготовку к пуску двигателя. [c.185]

Большое значение для обеспечения и повышения надежности и безаварийности производств имеют отработка головных образцов новых компрессоров, насосов и другого машинного оборудования правильность применения серийного оборудования качество изготовления и монтажа оборудования,. подготовки агрегата к пуску и эксплуатации. Известно немало случаев в зарубежной практике освоения крупнотоннажных агрегатов,, когда в результате дефектов конструкций или изготовления оборудования, неправильно примененных материалов, неудовлетворительного качества монтажа оборудования или очистки его и плохой подготовки к пуску были длительные задержки в освоении агрегатов, что привело к большим убыткам, серьезным неполадкам и авариям [1, 2, 13, 15]. [c.100]

Подготовка насоса к пуску. Перед пуском насос нужно зал ить перекачиваемым продуктом, и он никогда не должен работать без жидкости, даже в течение короткого промежутка времени, поскольку без смазки внутренних уплотнений, имеющих сравнительно малые зазоры, [c.77]

При подготовке к работе насосов, расположенных в открытых помещениях, помимо обычных требований необходимо обеспечить постепенность прогрева насоса продуктом во избежание теплового удара (что особенно важно для насосов из чугуна и хромистой ст

Подготовка центробежного насоса к пуску

Да, конечно, мы оказываем поддержку при подготовке к пуску центробежного насоса. Все наши заказчики получают всестороннюю техническую поддержку как до покупки, так и после. Чтобы подготовить центробежный насос к работе, просто последуйте нашим рекомендациям и насос не подведет вас.

Этапы подготовки центробежного насоса к пуску

- подготовка места для установки

Подготовка насоса к запуску начинается с подготовки места под него. Чтобы сократить время между установкой и пуском, лучше заранее подготовить основание для насоса, обвязку, обеспечить в помещении, предназначенном для установки, нормальную вентиляцию.

- сервисное обслуживание перед пуском центробежного насоса

Перед запуском любого насоса необходимо смазать все движущиеся его части (масло следует заливать через простой механический фильтр в картер, на зубчатые муфты и редуктор). Чтобы обеспечить равномерное распределение масла по поверхностям трущихся частей механизма, следует – ещё до подключения насоса – вручную несколько раз провернуть муфты. Помимо распределения масла вращение муфты поможет определить плавность хода механизма.

Нельзя при пуске давать насосу максимальную нагрузку: в идеале все задвижки и краны в обвязке, за исключением напорной трубы, следует закрыть. С помощью регулировочного крана частично перекрывается подающая труба (полностью перекрыть её не удастся – в закрытом положении крана труба будет подавать минимально возможное количество рабочей жидкости). Как только насос будет заполнен и остатки воздуха будут вытеснены из него водой можно перекрывать воздушный вентиль.

- «прогрев» центробежного насоса и разгон до номинального рабочего режима

Повышение давления в насосе осуществляется постепенно с помощью регулировочного крана на подающей трубе. Для контроля состояния насоса следует включить манометр, датчики количества перекачиваемой жидкости и другие контрольно-измерительные приборы.

Если в ходе «разгона» центробежного насоса какой-либо из показателей начинает превышать указанный в паспорте на изделие, следует немедленно выключить насос и устранить причину превышения. Определить её несложно: повышенное давление говорит о не полностью открытых впускных и выпускных задвижках, перегрев – о том, что в насос не поступает охлаждающая жидкость или о неполадках в электрике, падение давления и нестабильная работа – о разгерметизации соединительных элементов.

Если при выведении агрегата на рабочие показатели все в порядке, то подготовка центробежного насоса к пуску может считаться завершенной. В норме на подготовку уходит не более 2-4 часов – за это время показатели на всех КИП должны дойти до значений, указанных в паспорте изделия: останется лишь время от времени проверять основные параметры (температура, напряжение, давление) в течение ещё нескольких часов.

Процедура запуска центробежного насоса— EnggCyclopedia

Центробежные насосы

Центробежные насосы преобразуют энергию электродвигателя или турбины в скорость или кинетическую энергию, а затем в энергию давления перекачиваемой жидкости. Изменения энергии происходят вокруг двух основных частей насоса, рабочего колеса и улитки или диффузора. Рабочее колесо насоса — это вращающаяся часть, которая преобразует энергию привода в кинетическую энергию. Улитка или диффузор является стационарной частью, которая преобразует кинетическую энергию в энергию давления.Привод насоса может быть либо электродвигателем, либо паровой турбиной, в зависимости от применения.

Перед запуском центробежного насоса необходимо соблюдать следующие меры предосторожности: —

- Не эксплуатируйте центробежный насос ниже минимального номинального расхода или с закрытыми клапанами всасывания или нагнетания. Эти условия могут быстро привести к поломке центробежного насоса и травме.

- Всегда отключайте и блокируйте питание драйвера, прежде чем выполнять какие-либо задачи по установке или обслуживанию.

- Запуск центробежного насоса при обратном вращении может привести к контакту металлических частей, выделению тепла и нарушению защитной оболочки.

- Тщательно промойте и очистите систему, чтобы удалить грязь или мусор из системы труб, чтобы предотвратить поломку при первоначальном запуске насоса.

- Приведите приводы с регулируемой скоростью (если они установлены) на номинальную скорость как можно быстрее.

- Как правило, если температура перекачиваемой жидкости превысит 200 ° F (93 ° C), прогрейте насос перед запуском насоса.

- Циркулируйте небольшое количество жидкости через насос до тех пор, пока температура корпуса не будет в пределах 100 ° F (38 ° C) от температуры жидкости до запуска насоса, чтобы избежать теплового удара по гильзе и рабочему колесу и предотвратить повреждение механического уплотнения.

Процедура запуска центробежного насоса

- Перед запуском насоса вы должны выполнить следующие задачи: —

1. Откройте всасывающий клапан.

2. Откройте все линии рециркуляции или охлаждения.

3.Полностью закрыть или частично открыть нагнетательный клапан, в зависимости от состояния системы.

4. Запустите драйвер.

5. Медленно открывайте нагнетательный клапан, пока насос не достигнет желаемого потока.

6. Проверьте манометр, чтобы убедиться, что насос быстро достигает нужного давления нагнетания.

7. Если насос не достигает нужного давления, выполните следующие действия:

а. Останови водителя.

б. Снова заправьте насос.

в. Перезагрузите драйвер.

8. Контролировать насос во время его работы.

а. Проверьте насос на температуру подшипников, вибрацию и шум.

б. Если насосы превышают нормальные уровни, немедленно выключите насос и устраните проблему.

9. Повторяйте шаги 7 и 6, пока насос не начнет работать правильно.

,Во время операций необходимо учитывать преобладающие условия всасывания и нагнетания в отношение к рабочим характеристикам насосов. Это особенно важно при работе грузовые насосы, где номинальная производительность достигается при относительно высоком общем напоре. Операция по эти насосы с низким общим напором могут значительно превышать номинальную производительность насосов и вызывать чрезмерные скорости жидкости в системах трубопроводов.

Рис: Центробежный насос

Выпускные клапаны

Управление центробежным насосом может быть достигнуто либо путем регулировки выпускного клапана насоса и / или ограничение скорости насоса. Клапан контроля нагнетания имеет три основные функции:

- Они могут использоваться для регулирования скорости перекачки в насосах с переменной и постоянной скоростью, а также для предотвратить перегрузку в насосах с постоянной скоростью.

- Их можно использовать в сочетании с системами самовсасывания для обеспечения самовсасывания способность в центробежных насосах.

- Они могут быть использованы для уменьшения производительности насоса, и, таким образом, уменьшить нетто Требуется головка с положительным всасыванием.

Самовсасывающий

В самовсасывающей системе разгрузочный регулирующий клапан выполняет две функции: —

- Ограничивая производительность насоса, головка искусственно поднимается до уровня выше нормы сопротивление разгрузочной системы при данной пропускной способности.

- Производительность снижается до уровня, равного или ниже естественного потока жидкости к насосу, так что кавитации не происходит, т.е.е. Расход жидкости в баке всасывающего барабана составляет близко соответствует производительности насоса.

Центробежные насосы могут быть выполнены самовсасывающими, если из перекачиваемой жидкости удаляется воздух или газ. до того, как он поступит на всасывание насоса.Выпускной клапан на насосе выполняет важную функцию во время этого процесса путем согласования скорости нагнетания насоса с естественным потоком жидкости к насос всасывания. Последовательность событий:

- Начинается разгрузка, насос и сепаратор заполняются маслом.

- Вакуумный насос и клапан в линии извлечения газа отключаются поплавковым выключателем в насосе разделитель.

- Выпускной клапан полностью открыт, система управления реагирует на уровень сепаратора.

- Уровень в баке падает до уровня, при котором уровень сепаратора начинает падать, в результате чего вакуумный насос начать извлекать газы, заполняющие верхнюю часть сепаратора, предотвращая кавитацию. добытые газы отводятся в отстойный резервуар.

- Когда уровень сепаратора падает, система управления частично закрывает нагнетательный клапан на насосе. уменьшить производительность насоса.

Кавитация

Говорят, что насос кавитирует, когда давление на всасывании насоса падает до такой степени, что

пузырьки пара образуются в перекачиваемой жидкости.

В центробежном насосе пузырьки могут образовываться с большой скоростью на всасывании насоса и могут переноситься

далеко в области более высокого давления внутри насоса. Затем пузырьки быстро разрушаются и в

Процесс разрушения создает эффект молотка. Этот эффект, хотя и незначительный, если повторяется часто,

может привести к повреждению насоса.Остаточные эффекты кавитации, а также сама кавитация,

могут быть проблемы и включают в себя: —

- Эрозия металлических поверхностей, которая, если она серьезная, может создавать нарушения потока.

- Вибрация, которая может повредить насос или, чаще, подключенные приборы с насосом и установкой.

Запуск и остановка насосов

При работе с паровыми гидроэлектрическими или электрическими грузовыми насосами необходимо следующее процедуры должны соблюдаться:

- Дежурный инженер должен получить соответствующее уведомление о запуске или остановке грузовых насосов.

- Насосное отделение должно быть проверено как можно скорее после запуска любого насосного агрегата.

- Корпус насоса должен быть вентилирован из воздуха или газа и заполнен жидкостью перед запуском насос.

- Пуск центробежных насосов с паровым приводом осуществляется в соответствии с инструкции изготовителя, и должны быть тщательно проверены дежурным инженером.

- Центробежные насосы не должны работать на скорости ниже минимальной, пока Дежурный инженер не будет удовлетворен с условиями работы приводного устройства.

- Центробежные насосы с паровым приводом должны запускаться при закрытом нагнетательном клапане. Однажды насос вращается, клапан должен открываться постепенно, так как насос медленно поднимается до желаемая рабочая скорость.

- Центробежные насосы с электроприводом, которые работают с постоянной скоростью, должны быть запущены против закрытый выпускной клапан. После запуска насоса необходимо открыть нагнетательный клапан. пока желаемое давление нагнетания не будет достигнуто.

- Остановка паровых центробежных насосов должна выполняться дежурным инженером, тем не менее, обычная остановка может быть выполнена с помощью пульта дистанционного управления, с предварительным уведомлением был дан дежурному инженеру.

- Остановка насосов с электроприводом может производиться из диспетчерского центра груза. Перед остановкой насоса нагрузка на насос должна быть уменьшена путем закрытия на выпускном клапане. Дежурный инженер всегда должен быть уведомлен о том, когда такой насос останавливается, чтобы позволить ему контролировать генераторную установку в качестве электрической нагрузки меняется.

Аварийная остановка насосов

Аварийная остановка грузовых насосов должна выполняться любым органом управления. самый доступный.Весь персонал, участвующий в грузовых операциях, должен знать о местонахождении грузовой насос аварийных поездок / остановок.

Дополнительная информация

Параметры работы насосов — риск перегрузки или недогрузки грузового насоса

Риск и опасность химического загрязнения на борту

Обработка, подключение и использование грузовых шлангов

Фотоэлектрические клапаны: порядок эксплуатации и обслуживания

Управление и работа центробежных насосов

Как проверить резервуар перед входом?

Как определить уровень жидкости в химическом резервуаре

- Противодействие утечке грузовой линии

Существует множество причин, которые могут привести к поломке грузовой линии на борту танкера-химовоза.Гальваническая коррозия в грузовых и зачистных трубопроводах может привести к нескольким утечкам. Один из источников такой коррозии в трубопроводах изменение коррозионной стойкости в соседних точках трубопровода. - Контрольный список для обработки опасных жидких химикатов навалом

Имеется ли информация, содержащая необходимые данные для безопасной обработки груза, и, где это применимо, информация производителя Имеется ли свидетельство о запрете? Информация о продукте, подлежащем обработке, должна быть доступна на борту судна и на берегу до и во время операции. - Рекомендуемое оборудование для контроля температуры на борту

Температурные датчики установлены таким образом, чтобы можно было контролировать температуру груза, особенно там, где это требуется Кодексом IBC. Важно знать температуру груза, чтобы можно было рассчитать вес груза на борту, и потому что резервуары или их покрытия часто имеют максимальный предел температуры. Многие грузы чувствительны к температуре и могут быть повреждены из-за перегрева или отверждения.Датчики также могут быть установлены для контроля температуры конструкции вокруг грузовой системы. - Практический пример решения проблем очистки резервуаров

Очистка цистерны на танкере с химикатами необходима, но она должна быть признана потенциально опасной операцией, и на протяжении всего процесса должны соблюдаться строгие меры предосторожности. Вместе с дегазацией это, вероятно, самая опасная операция, обычно выполняемая на танкере для химических веществ.

Предварительная очистка / мойка грузовых танков - Предварительная очистка / мойка грузовых танков

Мойка между различными сортами груза является наиболее распространенной причиной очистки цистерн.В большинстве грузовых секций на танкерах-химовозах эта очистка может состоять не более чем из простой горячей или холодной промывки морской водой. Простая промывка водой рассредоточит многие типы химикатов и оказалась эффективной между чистыми нефтепродуктами, такими как газойль и керосин. - Окончательная очистка грузовых танков перед загрузкой

Используемый метод окончательной очистки зависит как от предыдущего груза, так и от загружаемого груза. Как правило, перед загрузкой резервуары и трубопроводы должны быть полностью опорожнены от воды или остатков.Дно резервуаров, возможно, должно быть высушено тряпками. - Опасность очистки и отравления цистерн

Некоторые вещества локально воздействуют на ткани в качестве раздражителя (масло скорлупы кешью) или вызывают серьезные повреждения глаз, кожи или слизистых оболочек (например, сильные кислоты и едкие вещества). Другие вещества могут абсорбироваться при контакте с кожей без локальных воздействий (например, нитробензол, анилин). - Испытания цистерн и грузов

Наиболее распространенные испытания и проверки нефтяных и химических грузов включают в себя проверку стенок танков на чистоту.Тестирование обычно проводится независимыми инспекторами, которые, в соответствии с местной практикой или письменным соглашением с чартерной стороной, принимаются грузоотправителем, получателем и владельцем. - Практические методы очистки цистерн для различных ядовитых жидких грузов

Цистерны, которые могут содержать мономер или осушающие масла, должны сначала быть очищены достаточным количеством холодной воды во избежание полимеризации остатков груза. В некоторых случаях необходимо использовать химикаты для очистки резервуаров, но их использование обычно ограничено, так как может быть трудно избавиться от отстоев. - Специальный метод очистки резервуара

Если необходимо использовать специальный метод с использованием чистящих средств, это может создать дополнительную опасность для экипажа. Судовые процедуры должны гарантировать, что персонал знаком с опасностями для здоровья, связанными с таким методом, и защищен от них. Чистящие средства можно добавлять в воду для стирки или использовать отдельно. Принятые процедуры очистки не должны вызывать необходимость попадания персонала в резервуар. - Определение правильной очистки резервуара методом кислотной промывки

Метод кислотной промывки используется, если есть подозрение, что груз ароматических веществ мог быть загрязнен предыдущим нефтяным грузом.Этот метод также используется для проверки того, что резервуар достаточно очищен перед загрузкой ароматических веществ. - Контроль всех операций по очистке и дозаправке резервуара

Очистка резервуара очень важна для танкера-химовоза, но она должна быть признана потенциально опасной операцией, и на протяжении всего процесса должны соблюдаться строгие меры предосторожности. Вместе с дегазацией это, вероятно, самая опасная операция, обычно выполняемая на танкере для химических веществ. - Утилизация цистерн, отстойников и грязного балласта — безопасный метод

Во время нормальной работы химического носителя основная потребность в утилизации химических остатков, отстоев или воды, загрязненной грузом, возникнет во время или сразу после очистки цистерны.Окончательная утилизация отстойников или промывных вод должна производиться в соответствии с руководством по эксплуатации судна. Промывки и отстойники могут храниться на борту в отстойнике или сбрасываться на берег или в баржи. - Фотоэлектрические клапаны — требования к функционированию и техническому обслуживанию

Клапаны давления / вакуума предназначены для обеспечения защиты всех грузовых танков от избыточного / пониженного давления и обеспечения потока небольших объемов атмосферы танка в результате изменений температуры в грузовом танке (ях) и должны эксплуатируйте заранее прерыватель давления / вакуума, где используется система IG…. - Палубное уплотнение, обратные клапаны резервуара и требования к измерению резервуара

На судах, оборудованных системой инертного газа, необходимо поддерживать положительную герметичность между грузовыми танками и инертным газом. Генераторная установка это обычно достигается за счет использования обратного клапана и уплотнения воды на палубе … - Компьютер нагрузки / нагрузки

Этот прибор предназначен для дополнения брошюры стабильности судна. Это позволяет ответственному сотруднику выполнять различные сложные расчеты, необходимые для обеспечения того, чтобы судно не подвергалось чрезмерному напряжению или повреждению во время перевозки назначенных грузов., - Требования к перевозке различных грузовых транспортных средств

Для танкеров-химовозов важно, чтобы каждый хорошо знал оборудование для обеспечения безопасности своего судна, прежде чем обращаться с ядовитым химическим грузом. Также главный / главный офицер должен взять на себя ответственность за это. - Требование по контролю выбросов паров для танкеров-химовозов

Суда, оснащенные системой VEC, должны иметь независимую сигнализацию о переполнении, обеспечивающую звуковое и визуальное предупреждение.Они должны быть проверены на резервуаре для обеспечения их надлежащей работы до начала загрузки, если система не имеет возможности электронной самопроверки. Стационарные измерительные системы должны постоянно поддерживаться в рабочем состоянии. ….. - Использование детекторных пробирок Draegar Chemical и инструкция по корректировке показаний

Эти приборы, часто называемые пробирками Draeger, обычно функционируют, отбирая образец атмосферы, которая должна быть испытана с помощью запатентованного химического реагента в стеклянной пробирке.Реагент для обнаружения становится постепенно обесцвеченным, если в пробе присутствуют пары загрязняющих веществ. Длина пятна обесцвечивания дает меру концентрации химического пара, которая может быть считана с градуированной шкалы, напечатанной на пробирке. Детекторные трубки дают точное представление о концентрации химического пара независимо от содержания кислорода в смеси - Требования к химическому разогреву грузов различного сорта

: Заказы на рейс будут содержать информацию о отоплении, если отопление требуется.Как правило, Окончательные инструкции по отоплению передаются Грузоотправителем в письменной форме Капитану / Главному Управляющему в порту погрузки. Если эти письменные инструкции не даны, капитан должен запросить их и выпустить письмо протеста, если они не были получены при отъезде. В последнем случае офис управления должен быть немедленно проинформирован. - Рекомендуемое оборудование для контроля температуры на борту

: датчики температуры установлены таким образом, чтобы можно было контролировать температуру груза, особенно там, где этого требует код IBC.Важно знать температуру груза, чтобы можно было рассчитать вес груза на борту, и потому что резервуары или их покрытия часто имеют максимальный предел температуры. Многие грузы чувствительны к температуре и могут быть повреждены из-за перегрева или отверждения. Датчики также могут быть установлены для контроля температуры конструкции вокруг грузовой системы. - Грузовые инструменты

: для обеспечения надлежащего контроля атмосферы резервуара и проверки эффективности дегазации, особенно перед входом в бак, для использования необходимо иметь несколько различных газовых измерительных приборов.Какой из них использовать будет зависеть от типа атмосферы измеряется. - Указатели уровня жидкости

: Точность, необходимая для указателей уровня химических носителей, высока из-за характера и стоимости груза. Ограничить воздействие на персонал химических веществ или их паров, когда груз при обращении или во время перевозки в море Код IBC определяет три метода измерения уровня жидкости в резервуаре — открытый, ограниченный или закрытый - Контроль переполнения

: Некоторые грузы требуют, чтобы назначенный резервуар был оснащен отдельной сигнализацией высокого уровня, чтобы предупредить, прежде чем резервуар заполнится.Тревога может быть активирована либо поплавком, работающим с устройством переключения, емкостным датчиком давления, либо ультразвуковым или радиоактивным источником. Точка активации обычно устанавливается на 95% от емкости бака. - Анализаторы кислорода

: Анализаторы кислорода обычно используются для определения уровня кислорода в атмосфере замкнутого пространства: например, для проверки того, что грузовой танк может считаться полностью инертным или безопасен ли вход в отсек.Обнаружение паров

: Суда, перевозящие токсичные или легковоспламеняющиеся продукты (или оба), должны быть оборудованы как минимум двумя приборами, которые разработаны и откалиброваны для проверки газов перевозимых продуктов.Если приборы не способны к тестированию на токсичность концентрации и легковоспламеняющиеся концентрации, то должны быть предоставлены отдельные наборы инструментов. - Цепь аварийной сигнализации

: Важной особенностью многих современных измерительных и контрольных приборов является способность сигнализировать о конкретной ситуации. Это может быть основной операционный сигнал тревоги, который дает индикация предварительно установленной ситуации, такой как уровень жидкости в резервуаре, или аварийный сигнал о неисправности, указывающий на неисправность в собственном рабочем механизме датчика.Конструкция и назначение цепей сигнализации и отключения сильно различаются, и их операционная система может быть пневматической, гидравлической, электрической или электронной. Безопасная эксплуатация установок и систем зависит от правильной работы этих цепей и грамотной реакции на них. - Процедура вентиляции грузовых танков

Система вентиляции грузовых танков должна быть настроена на тип выполняемой операции. Грузовой пар, вытесняемый из цистерн во время загрузки или балластировки, должен удаляться через установленную систему вентиляции в атмосферу, за исключением случаев, когда требуется возврат пара на берег.Скорость загрузки груза или балласта не должна превышать скорость потока пара в пределах емкости установленной системы. …..

Chemicaltankerguide.com — просто информационный сайт о различных аспектах

цистерн с химикатами и советы по безопасности, которые могут представлять особую ценность для тех, кто работает в: обработка химических веществ, хранение химических веществ,

Поставщики сжиженных химикатов, Перевозка химикатов, Транспортировка химикатов, Химические терминалы, Сыпучие химические услуги и

Химическая обработка.Если ты

Заинтересованы в том, чтобы узнать больше о правилах, касающихся химических цистерн, пожалуйста, посетите официальный сайт ИМО. Для любого комментария, пожалуйста

Свяжитесь с нами

Copyright © 2011 Chemical Tanker Guide.com Все права защищены.

.Техническое обслуживание центробежных насосов— EnggCyclopedia

Центробежные насосы

Проблемы с работой центробежного насоса, которые могут привести к повреждению центробежного насоса, могут быть гидравлическими или механическими. В первой категории (гидравлический) насос может не подавать жидкость, он может подавать недостаточную производительность или развивать недостаточное давление, или он может потерять свою первичную мощность после запуска. Во второй категории (механическая) он может потреблять чрезмерную мощность или могут возникать признаки механических затруднений в камерах уплотнения или в подшипниках, или вибрационный шум или поломка некоторых деталей насоса.Например, повышенный износ рабочих зазоров должен классифицироваться как механическая неисправность, но это приведет к снижению полезной производительности насоса — гидравлическому признаку — без необходимости вызывать механический сбой или даже чрезмерную вибрацию. Поэтому важно классифицировать симптомы и причины отдельно.

Ежедневные проверки должны проводиться, и любые нарушения в работе насоса должны регистрироваться и сообщаться немедленно. Это относится к изменениям в звучании работающего насоса, резким изменениям температуры подшипников и утечке из уплотнительной камеры.

Проверка манометров, расходомеров и вибрации должна проводиться регулярно в течение дня. Если имеются записывающие приборы, необходимо проводить ежедневную проверку, чтобы определить, указывает ли текущая емкость, давление, энергопотребление или уровень вибрации на необходимость дальнейшей проверки. Графики трендов должны быть составлены так, чтобы можно было наблюдать за изменениями в зависимости от времени. Некоторые тенденции могут позволить запланированные отключения для решения проблемы ухудшения конкретных значений производительности.

Меры предосторожности против повреждения центробежного насоса.

Центробежные насосыдолжны регулярно, правильно и точно контролироваться в соответствии с определенным планом, который составляется специально обученным персоналом. Следующие шесть параметров должны регулярно контролироваться, чтобы понять, как работает насос:

- Давление всасывания (Ps)

- Давление нагнетания (Pd)

- Поток (Q)

- Частота вращения насоса (N)

- КПД насоса (η) Мощность

Преимущества регулярного мониторинга насосов —

- Разборка насоса не требуется.

- Обеспечивает экономию средств и энергии за счет увеличения коэффициентов готовности и надежности насосов.

- Время обслуживания насосного агрегата может быть спрогнозировано и спланировано более точно и квалифицированно в соответствии со стратегиями прогнозного и планового технического обслуживания.

- Если установлен расходомер для измерения расхода технологической жидкости, то монитор насоса может проверять точность показаний счетчика, рассчитывая «Q» из эмпирической формулы для мощности «P».

Кроме того, очень важно контролировать некоторые другие условия для центробежного насоса во время нормальной работы, такие как: —

- Вибрационный мониторинг.

- Уровень масла и график анализа масла.

Проверку центробежного насоса следует проводить регулярно. Но для разных уровень проверки зависит от того, как часто проводятся эти проверки насоса. Поскольку во время обычных проверок насоса могут быть проверены только легко контролируемые факторы, такие как давление, температура, вибрация и т. Д.Но во время ежеквартальных проверок следует также проверять выравнивание вала и уровень масла. Некоторые типичные графики проверок обсуждаются ниже вместе с контрольным списком действий, которые необходимо выполнить.

Регулярные проверки

Каждый раз при проверке насоса во время плановых проверок выполняйте следующие задачи:

• Проверьте уровень и состояние масла через смотровое стекло на раме подшипника.

• Проверьте наличие необычного шума, вибрации и температуры подшипников.

• Проверьте насос и трубопровод на герметичность.

• Анализ вибрации.

• Проверьте давление нагнетания.

• Проверьте температуру.

• Проверьте герметичность камеры и сальника на герметичность.

• Убедитесь в отсутствии утечек из механического уплотнения.

• Отрегулируйте или замените набивку в сальниковой коробке, если вы заметили чрезмерную утечку.

Трехмесячные проверки

Выполняйте следующие задачи каждые три месяца:

• Убедитесь, что фундамент и прижимные болты затянуты.

• Проверьте механическое уплотнение, если насос не работал, и замените его при необходимости.

• Менять масло каждые три месяца (как минимум, 2000 часов работы).

• Заменяйте масло чаще, если есть неблагоприятные атмосферные или другие условия, которые могут загрязнить или сломать масло.

• Проверьте выравнивание вала и отрегулируйте при необходимости.

Ежегодные проверки

Выполняйте следующие проверки один раз в год:

• Проверьте производительность насоса.

• Проверьте давление насоса.

• Проверьте мощность насоса.

Если производительность насоса не соответствует вашим технологическим требованиям, а технологические требования не изменились, выполните следующие действия:

1. Разберите насос

2. Проверьте его.

3. Заменить изношенные детали.

График технического обслуживания насоса

Текущее обслуживание (может быть сделано во время работы насоса)

Выполняйте следующие задачи при каждом текущем обслуживании:

- Очистите опорный кронштейн от масла, если оно найдено.

- Проверьте пробку сливного отверстия.

- Смазать подшипники.

- Проверьте фланцы всасывания и нагнетания на наличие утечек.

- Осмотрите корпус насоса на наличие каких-либо необычных признаков повреждения.

- Осмотрите печать.

- Если насос отключен, проверьте муфту и ее прокладки на наличие повреждений.

- Убедитесь, что Ограждение муфты ы хорошо затянуты, чтобы накачать опорную плиту.

- Проверьте, чтобы все регулировочные болты двигателя были на месте.

1. Введение

Насосы обычно используются для транспортировки жидкостей, таких как вода, сточные воды, нефть и продукты нефтехимии. Насосы можно разделить на две основные категории, а именно динамические насосы и поршневые насосы. В динамическом насосе, таком как центробежный насос, энергия непрерывно добавляется к перекачиваемой среде, и среда не содержится в заданном объеме. Энергия в поршневом насосе, таком как диафрагменный насос, периодически добавляется к перекачиваемой среде, пока среда содержится в заданном объеме.Насос приводится в движение первичным двигателем, который является двигателем или электродвигателем. Мощность насоса определяется на основе напора (в метрах) и максимальной скорости потока доставки при скорости конкретного вала. Последнее связано с необходимой мощностью первопроходца. Типичные характеристики некоторых насосов приведены в таблице 1.

| Параметр | Насос A | Насос B | Насос C | Насос D |

|---|---|---|---|---|

| Всасывающая головка (м) | 33 | 24 | 30 | 32 |

| Объем подачи (м 3 / ч) | 32 | 120 | 150 | 9 |

| Двигатель мощность (кВт) | 7.5 | 15 | 37 | 2.2 |

| Скорость (об / мин) | 2900 | 1450 | 1450 | 2900 |

Таблица 1.

Типичные характеристики центробежных насосных систем для различных применений.

Основными компонентами центробежного насоса являются узел ротора и корпус. Узел ротора насоса содержит вал, рабочее колесо, втулки, уплотнения, подшипники и полумуфты, как показано на рисунке 1.Спиральный корпус или спираль, окружающая рабочее колесо насоса, служит для сбора жидкости, выходящей из рабочего колеса. Рабочее колесо представляет собой вращающийся набор лопастей, предназначенных для придания вращения массе перекачиваемой среды. Полумуфты соединяют вал ротора с выходным валом двигателя.

Рисунок 1.

Вырезное отверстие центробежного насоса, иллюстрирующее основные компоненты.

Во время работы двигатель или электродвигатель приводит в движение узел ротора насоса.Кинетическая энергия вращения преобразуется в гидродинамическую энергию потока жидкости. Жидкость поступает в насос в осевом направлении через проушину корпуса и попадает в лопатки рабочего колеса. Жидкость набирает скорость и давление при ускорении рабочим колесом. Затем он вращается тангенциально и радиально наружу, пока не пройдет через все окружные части рабочего колеса в диффузорную часть корпуса. Кольцевой диффузор или спиральная часть корпуса замедляют поток и еще больше увеличивают давление.

Вал ротора испытывает как циклическую изгибную нагрузку, так и крутильную нагрузку во время работы насоса. Циклы запуска и остановки также могут вызывать колебания напряжения с высоким средним уровнем напряжения. В этом отношении, часто, классический анализ усталости с высоким циклом рассматривается в безопасной конструкции вала. Анализ напряжений на валу учитывает повышение напряжения из-за различных конструктивных особенностей, в том числе угловых, желобковых, шпоночных и винтовых резьб. Наличие таких конструктивных особенностей в сочетании со сложной нагрузкой требует вычислительной оценки надежности вала с использованием анализа методом конечных элементов.Кроме того, конструкция должна также учитывать динамику ротора (критическую скорость) вала.

2. Анализ отказов и отказов

Опыт показывает, что, несмотря на соблюдение доступных процедур проектирования, по-прежнему сообщается о преждевременном отказе вала ротора во время работы центробежного насоса. Причины такого отказа могут быть классифицированы на основании (а) неправильной конструкции или неправильного применения материалов, (б) неправильной обработки или изготовления и (в) ухудшения обслуживания компонента.Как уже упоминалось ранее, сильное локальное напряжение, обусловленное конструктивными особенностями, может вызвать чрезмерную пластическую деформацию, приводящую к зарождению усталостных трещин. Усталостные трещины могут также возникать из-за врожденных дефектов материала, таких как неметаллические включения и микропоры, и из-за шероховатостей поверхности, вызванных механической обработкой. Износ в процессе эксплуатации проявляется в износе материала, в виде истирания и коррозионного растрескивания под напряжением. Приложенная усталостная нагрузка непрерывно вызывает ухудшение модуля и прочностных свойств материала.Дополнительные факторы, которые могут способствовать раннему выходу из строя вала, включают в себя плохое техническое обслуживание насосного агрегата, а также неправильное обслуживание и ремонт компонента.

После того, как произошло нежелательное событие отказа, требуется оценить степень повреждения компонента и его влияние на общую целостность системы. Анализ сбоев на отказавшем компоненте выполняется для определения основных причин сбоя, поэтому могут быть предприняты соответствующие шаги для предотвращения аналогичного возникновения в будущем.Ход процесса анализа отказов представлен в таблице 2.

| Процедуры | Описание | Для вала центробежного ротора |

|---|---|---|

| Описание ситуации отказа | Справочная информация и история обслуживания, записи о ненормальной работе. | Частота запуска и остановки, детали выполненных ремонтных работ, срок службы компонентов. |

| Визуальный осмотр | Проверьте неисправный компонент на наличие явных признаков отказа. | Расположение трещин вдоль вала, пляжные линии как признак усталостного разрушения. |

| Анализ конструкции механической части | Определите, имеет ли деталь достаточный размер и надежность / срок службы. | Анализ усталости, чтобы продемонстрировать «бесконечный срок службы» вала. |

| Химический расчетный анализ | Установить соответствие материала по коррозионной стойкости. | Определите химический состав материала вала. |

| Металлографическое исследование | Чтобы установить такие факты, как правильная термическая обработка детали. | Определите термическую обработку вала с помощью анализа микроструктуры и показателей твердости. |

| Определите свойства | Определите свойства материала, относящиеся к конструкции. | Сведения о марке сплава см. В технических паспортах материала. |

| Имитация отказа | Установите отклик компонента при одинаковых нагрузках и граничных условиях. | Конечно-элементное моделирование вала для установления поля напряжений в области разрушения. |

| Написание отчета | Письменный отчет с подробным описанием результатов анализа и причинами отказа. Могут быть включены рекомендации по предотвращению возникновения аналогичной аварийной ситуации. | Обдумать причины преждевременного выхода из строя вала. |

Таблица 2.

Этапы выполнения анализа отказов инженерных компонентов и конструкций.

В этой главе описываются процедуры и этапы выполнения анализа отказов. В качестве иллюстрации приведено тематическое исследование отказа вала ротора центробежного насоса. Адекватное обсуждение соответствующих аспектов анализа на каждом этапе предоставляется. Методология, представленная в этой главе, может быть легко использована и / или расширена при проведении анализа отказов технических компонентов и конструкций.

3. Описание ситуации отказа

Сообщалось, что во время работы вал центробежного насоса, используемого для перекачки смеси углеводородов для доставки конечного нефтепродукта на нефтеперерабатывающий завод, вышел из строя.Отказ привел к возгоранию насоса и работ по переработке труб на нефтеперерабатывающем заводе внутри блока, с общей оценкой потерь в 48 000 долларов США. За последние 12 часов до окончательного разрушения вала было запланировано в общей сложности 12 операций пуска и останова центробежного насоса.

Центробежный насос был установлен и введен в эксплуатацию около 30 лет назад. Произведено три основных ремонта насоса, связанных с утечкой из уплотнения. На резьбовой части вала было установлено механическое уплотнение с предварительным натягом, соответствующим 25–30% предела текучести материала.Тем не менее, не было зарегистрировано аномалий на валу.

Типичный рабочий цикл центробежного насоса состоит из запуска и работы насоса с номинальной частотой вращения ротора 2975 об / мин в течение 14 часов с интервалом полного выключения 2 часа. Насос работает от 5 до 7 дней в неделю в течение всего года.

Общий вид вышедшего из строя центробежного насоса показан на рисунке 2. Ведущая сторона сломанного вала ротора была удалена, а втулка осталась на месте.

Рисунок 2.

Сценарий отказа центробежного насоса, показывающий сломанный вал ротора.

4. Визуальный осмотр сломанного вала

Упрощенная геометрия вала ротора вместе с основными размерами показана на рисунке 3. Приводной конец вала соединен с валом двигателя с помощью муфты. Расстояние между опорами подшипника составляет 982 мм. Средняя часть ступенчатого вала с наибольшим диаметром 65 мм несет крыльчатку, которая установлена на месте с помощью ключа.Ключевой способ имеет размеры 9 мм по радиусу, длину × ширину 60 × 18 мм, , 2 и глубину 9 мм. Оба конца этой секции имеют резьбу M65 × 1,5 для установки механических уплотнений (только критическая резьбовая часть, расположенная с правой стороны секции). Вал разрушен на участке через первую резьбу на стороне привода, как показано на фиг.3. Плоскость разрушения ориентирована по нормали вдоль продольной оси (ось z) вала.

Рисунок 3.

Упрощенная геометрия вала ротора, указывающая место разрушения.

При ближайшем визуальном осмотре разрушенной поверхности выявляется морфология, как показано на рисунке 4 (а). Большая часть поверхности была сплющена и смазана, возможно, из-за многократного шлифования поверхности разрушения сопрягаемой части, в то время как двигатель работает после полного разрушения. Таким образом, детали особенности разрушения не могли быть легко извлечены из фрактографа.Тем не менее, следы пляжных отметок, указывающих на усталость, очевидны.

Рисунок 4.

(а) Морфология поверхности разрушения с указанием линий усталости, (б) ориентация плоскости разрушения перпендикулярно продольной оси вала.

Стоит отметить, что плоскость разрушения ориентирована почти перпендикулярно продольной плоскости вала, как показано на рисунке 4 (б). Такая ориентация плоскости усталостного разрушения указывает на распространение трещины I-типа (раскрытие) при индуцированной изгибной усталостной нагрузке.

5. Химический расчетный анализ

Химический расчетный анализ проводится для установления соответствия вышедшего из строя материала вала спецификации материалов изготовителя. Запись производителя показывает, что поврежденный вал ротора был изготовлен из стали AISI 4140 HT. В этом отношении химический состав материала вала определяется с помощью спектрометра Glow-Discharge (GDS). Полученный химический состав (в мас.%) Суммирован в таблице 3, остальное составляет Fe .Другие элементы, обнаруженные в сплаве, перечислены в Таблице А1 Приложения. Номинальный диапазон состава для каждого элемента стали AISI 4140 также указан для сравнительных целей [1]. Следует отметить, что вышедший из строя стальной вал Cr-Mo содержит немного более высокое содержание углерода, в пределах диапазона для стали AISI 4150. Медь также обнаруживается в поврежденном материале вала.

| Elem. | C | Mn | Cr | Mo | Si | Cu | Fe |

|---|---|---|---|---|---|---|---|

| Cr-Mo стальной вал | 0.502 | 0,722 | 1,08 | 0,228 | 0,187 | 0,23 | Бал. |

| AISI 4140 | 0,38–0,43 | 0,75–1,00 | 0,80–1,10 | 0,15–0,25 | 0,15–0,30 | — | Бал. |

| AISI 4150 | 0,48–0,53 | 0,75–1,00 | 0,80–1,10 | 0,15–0,25 | 0,15–0,30 | — | Бал. |

Таблица 3.

Элементный состав стального вала Cr-Mo (мас.%) И эталонной стали.

Микроструктуры стали при двух различных увеличениях показаны на рисунке 5. Темные и светлые фазы представляют собой отпущенный и не отпущенный мартенсит, соответственно, с игольчатой или игольчатой структурой.

Рисунок 5.

Микроструктуры материала вала, показывающие матрицу мартенсита.

Измерения твердости были проведены на поврежденном образце стального вала, в месте вблизи трещиноватого участка.Среднее значение показаний твердости по Виккерсу, измеренное по всему сечению вала, составляет 327,4 HV со стандартным отклонением 22,3 HV. Соответствующее значение твердости по шкале Бринелля и Роквелла C составляет 311 HB и 33 Rc соответственно. На основании наблюдаемых микроструктур и показателей твердости сделан вывод, что материал вала, вероятно, был AISI 4150, закаленный в масле, отпущенный при температуре 595 ° ° C. Однако присутствие Cu могло бы улучшить ударную вязкость сплава за счет более низких растяжимых свойств.

6. Механический расчет конструкции

Механический анализ конструкции выполняется для проверки соответствия конструкции расчетному пределу текучести и усталостному разрушению материала вала. Анализы состоят из расчетов напряжений, особенно на наблюдаемом участке трещины вала ротора. Критические напряженные состояния затем сравниваются с соответствующими прочностями материала вала, чтобы установить возможные причины отказа. В связи с этим уровни напряжения в валу ротора, возникающие в результате трех различных нагрузок, рассматриваются следующим образом:

Напряжения во время работы насоса при номинальной нагрузке.Такие напряжения могут привести к усталостному разрушению вала с большим циклом. Колеблющаяся нагрузка состоит из

с постоянным крутящим моментом Т = 834,7 Нм при передаче мощности 260 кВт при 2975 об / мин от электродвигателя к валу ротора.

циклическое изгибное напряжение, создаваемое массой вала, которое предполагается равномерно распределенным по длине вала между опорами подшипника ( w = 0,12 Н / мм). Вес крыльчатки создает сосредоточенную поперечную силу 392.4 N.

Напряжения во время переходного процесса пуска и останова: пиковый крутящий момент в каждом цикле запуска в три раза больше, чем при номинальной рабочей скорости. Такой высокий крутящий момент обусловлен эффектом инерции вала ротора и массивного рабочего колеса.

Дополнительные напряжения из-за предварительной загрузки контргайки для механического уплотнения: Резьбовая область, где наблюдался разрыв, была снабжена контргайкой, которая удерживает уплотнение на месте.Предварительная нагрузка вносит относительно высокое среднее напряжение в существующий компонент переменного напряжения. Кроме того, геометрия нити наследует концентрацию напряжений в корневой области.

Последовательность крутильных нагрузок, испытываемых узлом ротора во время типичного цикла нагрузки, показана на рисунке 6. Он состоит из короткого процесса запуска, который создает в три раза большую пиковую крутильную нагрузку, чем номинальный уровень нагрузки, и 14- ч работа при номинальной нагрузке. Затем следует полное отключение на 2-часовой интервал.На основании служебной записи о том, что сборка ротора была недавно сбалансирована, исключен вклад в отказ из-за потенциально высокого динамического дисбаланса нагрузки. Роторный узел находился в эксплуатации 30 лет и 3 месяца на момент разрушения. Это соответствует в общей сложности 16 500 циклам пуска и останова, которые претерпела система центробежных насосов.

Рисунок 6.

Последовательность крутильных нагрузок, испытываемых неисправным валом ротора.

6.1. Свойства материала

Необходимый набор механических свойств стали Cr-Mo для использования в анализе напряжений получен из опубликованной литературы [2, 3].Свойства основаны на данных для AISI 4140, закаленных в масле и отпущенных при температуре от 650 ° C до 285 HB. Прочность на растяжение ( SU ) и предел текучести ( SY ) материала составляют 758 и 655 МПа соответственно. Циклический предел текучести SY ‘оценивается в 458 МПа.

Предел выносливости ( S ‘ e ), как сообщается, составляет 420 МПа при 10 7 циклов. Поскольку указанный предел усталости часто устанавливается с использованием гладких образцов, его следует скорректировать с учетом состояния поверхности в месте разрушения и большого диаметра вала ротора относительно образцов для испытаний на усталость.Поверхность разрушенной резьбовой области была обработана машинным способом, и, таким образом, коэффициент изменения предела усталости ka = 0,72 (см. Рисунок A1a в Приложении). Рассмотрим размерный эффект, основанный на диаметре корня вала с резьбой M65 × 1,5, соответствующем коэффициенту изменения предела усталости, кб, = 0,795, как определено на рисунке A1b Приложения.

Скорректированный предел усталости ( Se ) затем оценивается как

Se = kakbSe ′ = 0.720.795420 = 240MPaE1Геометрия корня нити индуцирует локальный градиент напряжения.Такой эффект концентрации напряжений количественно определяют с использованием коэффициента концентрации усталостных напряжений Kf . Это объясняет чувствительность геометрии с надрезом к усталостным нагрузкам. Он определяется как отношение пределов выносливости образцов без надрезов к образцам с надрезом. В этом анализе Kf рассматривается как фактор, который увеличивает напряжение вместо уменьшения предела усталости материала. На основании опубликованных данных для стальных резьбовых элементов с закаленными и нарезанными резьбами значение Kf принимается равным 3.8 (см. Таблицу А2 приложения).

6.2. Анализ усталости вала при номинальной насосной нагрузке

Анализ напряжений выполняется для критического участка вала, где наблюдается разрушение. Поэтому расчеты основаны на меньшем диаметре резьбовой части для M65 × 1,5, d, = 63,16 мм [4]. Расчетный изгибающий момент в критическом сечении составляет MC = 102,5 кН · мм, а соответствующее номинальное напряжение составляет 4,14 МПа. Во вращающемся валу это напряжение представляет амплитуду циклов напряжения.Эта амплитуда напряжения дополнительно усиливается концентрацией усталостных напряжений ( Kf = 3,8 ), как обсуждалось ранее, для получения амплитуды локального рабочего напряжения σa = 15,75 МПа.

Постоянная величина напряжения сдвига 16,87 МПа усиливается геометрической концентрацией напряжений, связанной с корнем надреза резьбы, с Кц, = 2,0 (см. Рис. А2). Это приводит к среднему напряжению сдвига, тм = 33,74 МПа.

Поскольку величина как амплитуды нормального напряжения, σa , так и среднего напряжения сдвига, τm , невелики относительно скорректированного предела усталости материала вала, Se , из-за отказа вала ротора до номинальной номинальной нагрузки исключается.Фактически, это было продемонстрировано накопленным усталостным ресурсом ротора при более чем 4 × 10 10 циклов за 30 лет эксплуатации.

6.3. Анализ усталости из-за операций пуска и останова

Рабочие циклы насоса состоят из переходных операций пуска и останова, как показано на рисунке 6. Процедура запуска дает в три раза более высокий пиковый крутящий момент ( 3T = 2504 Нм) к валу из-за эффекта инерции узла ротора. Это соответствует максимальному напряжению сдвига 101.22 МПа. Таким образом, переходные циклы запуска и остановки вызывают переменное напряжение сдвига, τ xy , a = 50,61 МПа и среднюю составляющую напряжения сдвига, τ xy , м = 50,61 МПа. Амплитуда напряжения изгиба, возникающая из-за собственного веса вала и рабочего колеса, остается на уровне σa, = 15,75 МПа.