Температура плавления полиэтилена 2020

Температура плавления различных сортов полиэтилена составляет от 103 до 137°C.

Анализируя этот показатель, можно разделить все разновидности этого полимера на две большие группы. У представителей первой группы температура плавления находится в пределах от 103 до 110°C, а у второй — от 130 до 137°C. Отличия связаны с тем, что существуют две принципиально отличающиеся технологии производства полиэтилена. Поэтому свойства материалов, полученных по разным технологиям, заметно отличаются.

При давлении 100-288 МПа синтезируют полиэтилен c низким удельным весом. В России чаще всего его обозначают аббревиатурой ПВД (высокого давления), а за рубежом — LDPE (полиэтилен с низкой плотностью, Low Density Polyethylene).

При давлении 100-288 МПа синтезируют полиэтилен c низким удельным весом. В России чаще всего его обозначают аббревиатурой ПВД (высокого давления), а за рубежом — LDPE (полиэтилен с низкой плотностью, Low Density Polyethylene).

В отличие от первого метода, полиэтилен высокой плотности получают синтезом при невысоком давлении (0,1-0,495 МПа). Международное общепринятое обозначение этого материала — HDPE (полиэтилен с высокой плотностью — High Density Polyethylene), а у нас — ПНД (то есть низкого давления).

На большинстве изделий из полиэтилена, изготовленных в России, присутствует интернациональная маркировка — HDPE либо LDPE. Мы также будем придерживаться терминологии, принятой во всём мире.

Свойства ПВД

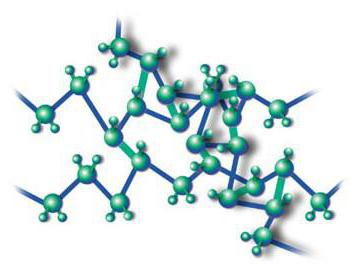

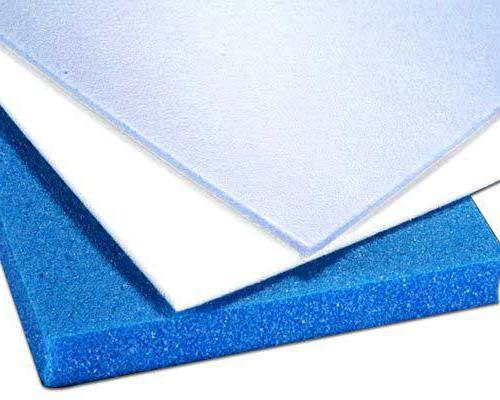

Полимерные цепочки этого материала короткие и разветвлённые, за счёт этого материал имеет низкую плотность — около 0,92 г/см3. Температура плавления ПВД низкая. Этот полиэтилен пластичен — легко тянется и устойчив к механическим повреждениям. За счёт низкого удельного веса он имеет меньшую теплопроводность и теплоёмкость. Из LD PE также изготавливают вспененный полиэтилен, являющийся хорошим теплоизолятором.

Свойства ПНД

Удельный вес — выше, чем у LDPE — порядка 0,95 г/см3. На изменение свойств влияют более длинные полимерные цепочки с меньшим количеством устойчивых поперечных связей. Температура его плавления — высокая. Как следствие, этот материал более жёсткий и выдерживает повышенные нагрузки.

Как отличить ПВД от ПНД

Если сравнивать плёнки, полученные из LD PE и PE HD, то заметно, что первые имеют большую толщину и легче растягиваются, имеют характерный блеск и кажутся навощёнными. Напротив, плёнки из HD PE очень тонкие, более жёсткие, издают характерное лёгкое шуршание при смятии. Поверхность изделий из такого материала обычно не глянцевая, а матовая.

Золотая середина

Существует интересная разновидность, именуемая смесовым полиэтиленом. Он получается путём смешивания расплавов LD PE и HD PE при производстве готовых изделий. Для корректировки свойств материала в расплав вводят модифицирующие добавки. Меняя пропорции LD PE и HD PE, можно получить более пластичный или более жёсткий материал.

Как мы уже отмечали, при увеличении количества поперечных межмолекулярных связей (ветвлений) полиэтилен приобретает пластичность и прочность. Для того, чтобы существенно увеличить количество таких связей, при синтезе полиэтилена при высоком давлении материал подвергают воздействию жёсткого ионизирующего излучения. Называют полученный полимер сшитым полиэтиленом. Его прочность настолько высока, что он успешно применяется для производства всевозможных труб, работающих при повышенном давлении.

Температура плавления полиэтилена и полипропилена.

Температура плавления полиэтилена и полипропилена.

- Подробности

- Создано: 02.02.2018 16:12

Полиэтилен и полипропилен, являющиеся наиболее важными и востребованными представителями термопластов,

то есть, полимеров, способных при нагревании обратимо переходить в высокоэластичное/вязкотекучее состояние, относятся к классу полиолефинов. Именно, это их свойство, позволяющее формировать из них различные изделия, отличающиеся долговечностью, маленьким весом и невысокой стоимостью, а также многократно перерабатывать, и обусловило особую популярность полиэтилена и полипропилена. Естественно, решая задачи эффективного и оптимального использования этих полиолефинов в промышленности, других отраслях жизнедеятельности, очень важно учитывать такой параметр, как температуру их плавления, начала размягчения, диапазон рабочих температур.

Полиэтилен – полимер с широким температурным диапазоном эксплуатации

Более высокими техническими параметрами (температура плавления – 200 градусов, большие плотность и прочность, устойчивость к агрессивному воздействию химических веществ, наличие «памяти формы») от обычного отличается, так называемый, «сшитый» полиэтилен. Он производится полимеризацией этилена под высоким давлением.

Зависимо от условий эксплуатации полиэтилен различной плотности, его «сшитая» модификация могут быть использованы для изготовления:

- канализационных, дренажных и труб водо-, газоснабжения;

- различных пленок;

- пластиковой тары;

- корпусов для вездеходов, лодок, различных деталей, предметов быта и пр.;

- электроизоляционных материалов;

- бронежилетов;

- теплоизоляционных материалов и т.д.

Полипропилен активно доминирует в различных отраслях

Благодаря своим параметрам (температура плавления 164-175 градусов, 140 градусов – размягчения, менее плотный, но более твердый, чем полиэтилен), полипропилен, получаемый из пропилена путем его полимеризации, уверенно конкурирует с другими пластмассами, последовательно вытесняя их из различных отраслей промышленности. Этому способствуют также его большая стойкость к истиранию, неподверженность коррозионному растрескиванию, устойчивость к температурным перепадам, отличные теплоизоляционные характеристики.

Зависимо от химической структуры полипропилен может быть:

- изотактическим, отличающимся от других видов этого вещества большей степенью кристалличности, более высоким показателями прочности и твердости, теплостойкости, что позволяет его эффективно использовать при производстве труб, трубопроводной арматуры, изделий/деталей в электротехнике, автомобилестроении с повышенными требованиями к механическим свойствам материала;

- синдиотактическим, менее прочным, чем изотактическим, но вполне приемлемым при изготовлении медицинских изделий, товаров народного потребления, игрушек;

- атактическим, отличающимся химической нестабильностью, но пригодным для производства различного вида полимерных волокон и строительных добавок (модификаторов и пр.)

Ныне, являясь и так очень востребованными различными отраслями полимерами, полиэтилен и полипропилен, благодаря возможности совершенствования их параметров за счет изменения давления, температуры, подбора катализатора, расширяют сферу своего эффективного использования.

Ждем вас в офисе ООО НПП Симплекс в Самаре:

Заводское шоссе д. 111

8 800 775 90 06 (код 846)

8 (846) 379-59-65

ПВД и ПНД — отличия полиэтилена высокого и низкого давления

В чем разница между ПНД и ПВД, как их отличить? Какой материал лучше выбрать для Ваших фирменных пакетов? Мы постарались ответить просто и доступно.

В чем разница между ПНД и ПВД, как их отличить? Какой материал лучше выбрать для Ваших фирменных пакетов? Мы постарались ответить просто и доступно.

ПВД — полиэтилен высокого давления

Гладкий, блестящий, эластичный, тянущийся.

Пакеты с вырубной ручкой (как и с петлевой) чаще изготавливают из ПВД. Обычно за счет глянца материала печать на пакетах ПВД выглядит ярче, а цвета — «сочнее». Пакеты ПВД мнутся меньше, чем ПНД. По этим причинам имиджевые пакеты обычно изготавливают именно из ПВД. Плюс, пакеты из ПВД не слишком-то боятся острых углов и режущих кромок.

ПНД — полиэтилен низкого давления

Шершавый на ощупь, матовый, шуршит.

Пакеты Майка обычно изготавливают именно из ПНД. Если при заказе пакетов с вырубной ручкой взять за принцип «Максимум прочности при минимальном бюджете», то тогда тоже стоит выбрать ПНД как материал для производства пакетов. Пленка ПНД меньше растягивается, поэтому пакет из него лучше приспособлен для переноски тяжестей. Увы, пленка из ПНД сильнее мнется и шуршит, поэтому имиджевые пакеты обычно изготавливают из ПВД. Из-за прокола ПНД-пакетможет «разойтись» по прямой линии. Многим нравится за то, что пакет из ПНД больше похож на бумагу.

ПСД — полиэтилен среднего давления или смесовый полиэтилен.

Материал, представляющий собой композицию из ПВД, ПНД и иногда еще ряда добавок (для блеска, скольжения и т.п.) Смешивать ПВД и ПНД можно в различных пропорциях. Соотношение в смеси полиэтиленов высокого и низкого давления определяет конечные свойства получаемого ПСД. Он может быть «ближе» к ПВД или к ПНД, или иметь средние между ними параметры.

При производстве пакетов из ПВД в сырье нередко добавляют 5-15% гранул ПНД для придания пленке большей прочности. И наоборот, при производстве пакетов из ПНД иногда добавляют 5-15% гранул ПВД для придания пленке большей эластичности и стойкости на раздир. Так что, по сути, большинство пакетов, которые мы используем, изготовлены из ПСД.

Физические свойства

Основное сырье для производства полиэтиленовой пленки, и, как следствие, пакетов, служат полиэтиленовые гранулы. Они изготавливаются на крупных специализированных нефтеперерабатывающих предприятиях путем полимеризации этилена. Различия в способах производства ПНД и ПВД определяют разницу их физических свойств.

В зависимости от условий полимеризации (температуры, давления) получают гранулы полиэтилена с различными химическими и физическими свойствами.

Первый вид гранулированного полиэтилена — Полиэтилен Высокого Давления. Обычно его называют ПВД. Это гранулы, изготовленные при высоком давлении (1000-3000 кг/см2), имеют меньшую плотность (около 0,925 г/см3). Пленка, изготовленная из этих гранул, тактильно имеет некоторое сходство с воском, относительно прозрачна, легко растягивается, обладает большим количеством поперечных связей, препятствующих «раздиру», менее кристаллична, полимерные цепи более короткие, плавится при сравнительно низкой температуре (103-110°C).

|

Цены на полиэтилен ПНД и ПВД за последние 5 лет

Смотреть графики >> |

|

Второй тип гранул, используемых для производства пленки –гранулы Полиэтилена Низкого Давления ПНД. Здесь полимеризация этилена происходит в условиях более низкго давления (всего 1-5 кг/см2). Плотность получаемого вещества выше (0,945 г/см3). Полимерные цепи длинные, гранула более кристаллична и, как следствие, менее прозрачна. Плавится при температуре плавления на 20-30°С выше, нежели ПВД. Как следствие, энергозатраты при плавлении более высокие, но зато и при эксплуатации такая пленка способна выдерживать, не разрушаясь, более высокую температуру. Структура ПНД позволяет экструдировать (выдувать) пленку намного меньшей толщины. Основное отличие – шуршит при сминании. |

Обозначения, аббревиатуры

В обозначениях часто используется зарубежный стандарт аббревиатуры, отличный от российского по своей сути. Для иностранцев главный критерий — не давление, при котором изготавливается гранула, а плотность конечного продукта. Такая разница в подходах к наименованию, увы, иногда ведет к некоторой путанице. Судите сами:

Российские гранулы, пленки и пакеты ПВД (полиэтилена высокого давления) соответствуют зарубежному аналогу LDPE (Low Density PolyEthylene – полиэтилен низкой плотности)

Российские гранулы, пленки и пакеты ПНД (полиэтилена низкого давления) соответствуют зарубежному аналогу HDPE (High Density PolyEthylene – полиэтилен высокой плотности).

Смотрите также:

Вернуться в каталог статей Энциклопедии

| Компания ТулаПак |

Мы в соцсетях: | Поделиться: | |||

| звоните бесплатно: тел./факс в Москве: тел./факс в Туле: |

8 800 700-05-65 +7 (495) 960-87-78 +7 (4872) 35-87-75 |

|

|||

Полиэтилен — Википедия

Полиэтиле́н — термопластичный полимер этилена, относится к классу полиолефинов[1]. Является органическим соединением и имеет длинные молекулы …—CH2—CH2—CH2—CH2—…, где «—» обозначает ковалентные связи между атомами углерода.

Представляет собой массу белого цвета (тонкие листы прозрачны и бесцветны). Химически стоек, диэлектрик, не чувствителен к удару (амортизатор), при нагревании размягчается (80—120°С), адгезия (прилипание) — чрезвычайно низкая. Часто неверно называется целлофаном[2].

Изобретателем полиэтилена считается немецкий инженер Ганс фон Пехманн, который впервые случайно получил этот продукт в 1899 году. Однако это открытие не получило распространения. Вторая жизнь полиэтилена началась в 1933 году благодаря инженерам Эрику Фосету и Реджинальду Гибсону. Сначала полиэтилен использовался в производстве телефонного кабеля и лишь в 1950-е годы стал использоваться в пищевой промышленности как упаковка[3].

По другой версии, более принятой в научных кругах, развитие полиэтилена можно рассматривать с работ сотрудников компании Imperial Chemical Industries по созданию промышленной технологии производства, проводившихся начиная с 1920-х. Активная фаза создания начата после монтажа установки для синтеза, с которой в 1931 году работали Фосет и Гибсон. Ими был получен низкомолекулярный парафинообразный продукт, имеющий мономерное звено, аналогичное полиэтилену. Работы Фоссета и Гибсона продолжались вплоть до марта 1933, когда было принято решение модернизировать аппарат высокого давления для получения более качественного результата и большей безопасности. После модернизации эксперименты были продолжены совместно с М. В. Перрином и Дж. Г. Паттоном и в 1936 завершились успешно, получением патента на полиэтилен низкой плотности (ПЭНП). Коммерческое производство ПЭНП было начато в 1938 году[4].

История полиэтилена высокой плотности (ПЭВП или ПЭНД) развивалась с 1920-х, когда Карл Циглер начал работы по созданию катализаторов для ионно-координационной полимеризации. В 1954 году технология была в целом освоена, и был получен патент. Позже было начато промышленное производство ПЭНД[4].

Различные виды полиэтилена принято классифицировать по плотности[5]. Несмотря на это, имеется множество ходовых названий гомополимеров и сополимеров, часть из которых приведена ниже.

- Полиэтилен низкой плотности (высокого давления) — ПЭНП[6], ПЭВД, ПВД, LDPE (Low Density Polyethylene).

- Полиэтилен высокой плотности (низкого давления) — ПЭВП[6], ПЭНД, ПНД, HDPE (High Density Polyethylene).

- Полиэтилен среднего давления (высокой плотности) — ПЭСД[6].

- Линейный полиэтилен средней плотности — ПЭСП[6], MDPE или PEMD[1].

- Линейный полиэтилен низкой плотности — ЛПЭНП[6], LLDPE или PELLD[1].

- Полиэтилен очень низкой плотности — VLDPE

- Полиэтилен сверхнизкой плотности — ULDPE

- Металлоценовый линейный полиэтилен низкой плотности — MPE

- Сшитый полиэтилен — PEX или XLPE, XPE.

- Высокомолекулярный полиэтилен — ВМПЭ, HMWPE или PEHMW или VHMWPE[1].

- Сверхвысокомолекулярный полиэтилен — UHMWPE

В данном разделе не рассматриваются названия разных сополимеров, иономеров и хлорированного полиэтилена.

Макромолекулы полиэтилена высокого давления (n≅1000) содержат боковые углеводородные цепи C1—С4, молекулы полиэтилена низкого давления практически неразветвлённые, в нём больше доля кристаллической фазы, поэтому этот материал более плотный; молекулы полиэтилена среднего давления занимают промежуточное положение. Большим количеством боковых ответвлений объясняется более низкое содержание кристаллической фазы и соответственно более низкая плотность ПЭВД по сравнению с ПЭНД и ПЭСД.

| Показатель | ПЭВД | ПЭСД | ПЭНД |

|---|---|---|---|

| Общее число групп СН3 на 1000 атомов углерода: | 21,6 | 5 | 1,5 |

| Число концевых групп СН3 на 1000 атомов углерода: | 4,5 | 2 | 1,5 |

| Этильные ответвления | 14,4 | 1 | 1 |

| Общее количество двойных связей на 1000 атомов углерода | 0,4—0,6 | 0,4—0,7 | 1,1-1,5 |

| в том числе: | |||

| винильных двойных связей (R-CH=CH2), % | 17 | 43 | 87 |

| винилиденовых двойных связей , % | 71 | 32 | 7 |

| транс-виниленовых двойных связей (R-CH=CH-R’), % | 12 | 25 | 6 |

| Степень кристалличности, % | 50-65 | 75-85 | 80-90 |

| Плотность, г/см³ | 0,9-0,93 | 0,93-0,94 | 0,94-0,96 |

Полиэтилен высокой плотности HDPE (High-Density — высокая плотность)[править | править код]

| Параметр | Значение |

|---|---|

| Плотность, г/см³ | 0,94-0,96 |

| Разрушающее напряжение, кгс/см² | |

| при растяжении | 100—170 |

| при статическом изгибе | 120—170 |

| при срезе | 140—170 |

| относительное удлинение при разрыве, % | 500—600 |

| модуль упругости при изгибе, кгс/см² | 1200—2600 |

| предел текучести при растяжении, кгс/см² | 90-160 |

| относительное удлинение в начале течения, % | 15-20 |

| твёрдость по Бринеллю, кгс/мм² | 1,4-2,5 |

С увеличением скорости растяжения образца разрушающее напряжение при растяжении и относительное удлинение при разрыве уменьшаются, а предел текучести при растяжении возрастает.

С повышением температуры разрушающее напряжение полиэтилена при растяжении, сжатии, изгибе и срезе понижается. а относительное удлинение при разрыве возрастает до определённого предела, после которого также начинает снижаться

| Разрушающее напряжение, кгс/см² | Температура, ºС | |||

|---|---|---|---|---|

| 20 | 40 | 60 | 80 | |

| при сжатии | 126 | 77 | 40 | — |

| при статическом изгибе | 118 | 88 | 60 | — |

| при срезе | 169 | 131 | 92 | 53 |

| Температура, °С | -120 | -100 | -80 | -60 | -40 | -20 | 0 | 20 | 50 |

|---|---|---|---|---|---|---|---|---|---|

| Модуль упругости при изгибе, кгс/см² | 28100 | 26700 | 23200 | 19200 | 13600 | 7400 | 3050 | 2200 | 970 |

Необходимо отметить, что свойства изделий из полиэтилена будут существенно зависеть от режимов их изготовления (скорости и равномерности охлаждения) и условий эксплуатации (температуры, давления, продолжительности. воздействия нагрузки и т. п.).

Сверхвысокомолекулярный полиэтилен высокой плотности[править | править код]

Относительно новой и перспективной разновидностью полиэтилена является сверхвысокомолекулярный полиэтилен высокой плотности (СВМПЭ, англ. UHMW PE), изделия из которого обладают рядом замечательных свойств: высокой прочностью и ударной вязкостью в большом диапазоне температур (от — 200°С до + 100°С), низким коэффициентом трения, большими химо- и износостойкостью и применяются в военном деле (для изготовления бронежилетов, шлемов), машиностроении, химической промышленности и др.[7]

Горит голубоватым пламенем, со слабым светом[8], при этом издаёт запах парафина[9], то есть такой же, какой исходит от горящей свечи.

Устойчив к действию воды, не реагирует со щелочами любой концентрации, с растворами нейтральных, кислых и основных солей, органическими и неорганическими кислотами, даже с концентрированной серной кислотой, но разрушается при действии 50%-й азотной кислоты при комнатной температуре и под воздействием жидкого и газообразного хлора и фтора. При реакции полиэтилена с галогенами образуется множество полезных для народного хозяйства продуктов, поэтому эта реакция может быть использована для переработки отходов полиэтилена. В отличие от непредельных углеводородов, не обесцвечивает бромную воду и раствор перманганата калия[8].

При комнатной температуре нерастворим и не набухает ни в одном из известных растворителей. При повышенной температуре (80°C) растворим в циклогексане и четырёххлористом углероде. Под высоким давлением может быть растворён в перегретой до 180°C воде.

Со временем подвергается деструкции с образованием поперечных межцепных связей, что приводит к повышению хрупкости на фоне небольшого увеличения прочности. Нестабилизированный полиэтилен на воздухе подвергается термоокислительной деструкции (термостарению). Термостарение полиэтилена проходит по радикальному механизму, сопровождается выделением альдегидов, кетонов, перекиси водорода и др.

На обработку поступает в виде гранул от 2 до 5 мм. Полиэтилен получают полимеризацией этилена:

Получение полиэтилена высокого давления[править | править код]

Полиэтилен высокого давления (ПЭВД), или Полиэтилен низкой плотности (ПЭНП), образуется при следующих условиях:

в автоклавном или трубчатом реакторах. Реакция идёт по радикальному механизму. Получаемый по этому методу полиэтилен имеет средневесовой молекулярный вес 80 000—500 000 и степень кристалличности 50-60 %. Жидкий продукт впоследствии гранулируют. Реакция идёт в расплаве.

Получение полиэтилена среднего давления[править | править код]

Полиэтилен среднего давления (ПЭСД) образуется при следующих условиях:

продукт выпадает из раствора в виде хлопьев. Получаемый по этому методу полиэтилен имеет средневесовой молекулярный вес 300 000—400 000, степень кристалличности 80-90 %.

Получение полиэтилена низкого давления[править | править код]

Полиэтилен низкого давления (ПЭНД), или Полиэтилен высокой плотности (ПЭВП), образуется при следующих условиях:

Полимеризация идёт в суспензии по ионно-координационному механизму. Получаемый по этому методу полиэтилен имеет средневесовой молекулярный вес 80 000—300 000, степень кристалличности 75—85 %.

Следует иметь в виду, что названия «полиэтилен низкого давления», «среднего давления», «высокой плотности» и т. д. имеют чисто риторическое значение. Так, полиэтилен, получаемый по 2 и 3-му методам, имеет одинаковую плотность и молекулярный вес. Давление в процессе полимеризации при так называемых низком и среднем давлениях в ряде случаев одно и то же.

Другие способы получения полиэтилена[править | править код]

Существуют и другие способы полимеризации этилена, например под влиянием радиоактивного излучения, однако они не получили промышленного распространения.

Модификации полиэтилена[править | править код]

Ассортимент полимеров этилена может быть значительно расширен получением сополимеров его с другими мономерами, а также путём получения композиций при компаундировании полиэтилена одного типа с полиэтиленом другого типа, полипропиленом, полиизобутиленом, каучуками и т. п.

На основе полиэтилена и других полиолефинов могут быть получены многочисленные модификации — привитые сополимеры с активными группами, улучшающими адгезию полиолефинов к металлам, окрашиваемость, снижающими его горючесть и т. д.

Особняком стоят модификации так называемого «сшитого» полиэтилена ПЭ-С (PE-X). Суть сшивки состоит в том, что молекулы в цепочке соединяются не только последовательно, но и образуются боковые связи которые соединяют цепочки между собой, за счёт этого достаточно сильно изменяются физические и в меньшей степени химические свойства изделий.

Различают 4 вида сшитого полиэтилена (по способу производства): пероксидный (а), силановый (b), радиационный (с) и азотный (d). Наибольшее распространение получил РЕх-b, как наиболее быстрый и дешёвый в производстве.

- Полиэтиленовая плёнка (особенно упаковочная, например, пузырчатая упаковка или скотч),

- Тара (бутылки, банки, ящики, канистры, садовые лейки, горшки для рассады)

- Полимерные трубы для канализации, дренажа, водо-, газоснабжения

- Электроизоляционный материал.

- Полиэтиленовый порошок используется как термоклей[10].

- Броня (бронепанели в бронежилетах)[11]

- Корпуса для лодок[12], вездеходов, деталей технической аппаратуры, диэлектрических антенн, предметов домашнего обихода и др.

- Вспененный полиэтилен (пенополиэтилен) используется, как теплоизолятор. Наиболее известны следующие марки: МультиФлекс, Изоком, Изолон, Порилекс, Алентекс

- Полиэтилен низкого давления (ПЭНД), или высокой плотности (HDPE), применяется при строительстве полигонов переработки отходов, накопителей жидких и твёрдых веществ, способных загрязнять почву и грунтовые воды.[13]

Малотоннажная марка полиэтилена — так называемый «сверхвысокомолекулярный полиэтилен», отличающийся отсутствием каких-либо низкомолекулярных добавок, высокой линейностью и молекулярной массой, используется в медицинских целях в качестве замены хрящевой ткани суставов. Несмотря на то, что он выгодно отличается от ПЭНД и ПЭВД своими физическими свойствами, применяется редко из-за трудности его переработки, так как обладает низким ПТР и перерабатывается только прессованием.

Для борьбы с загрязнением окружающей среды полиэтиленовыми пакетами применяются различные меры, и уже около 40 стран ввели запрет или ограничение на продажу и(или) производство пластиковых пакетов.

Переработка[править | править код]

Изделия из полиэтилена пригодны для переработки и последующего использования. Полиэтилен (кроме сверхвысокомолекулярного) перерабатывается всеми известными для пластмасс методами, такими как экструзия, экструзия с раздувом, литьё под давлением, пневматическое формование. Экструзия полиэтилена возможна на оборудовании с установленным «универсальным» червяком.

Сжигание[править | править код]

При нагревании полиэтилена на воздухе возможно выделение в атмосферу летучих продуктов термоокислительной деструкции. При термической деструкции полиэтилена в присутствии воздуха или кислорода образуется больше низкокипящих соединений, чем при термической деструкции в вакууме или в атмосфере инертного газа. Исследование структурных изменений полиэтилена во время деструкции на воздухе, в атмосфере кислорода или в смеси, состоящей из O2 и О3, при 150—210°С показало, что образуются гидроксильные, перекисные, карбонильные и эфирные группы. При нагревании полиэтилена при 430°С происходит очень глубокий распад на парафины (65—67 %) и олефины (16—19 %). Кроме того, в продуктах разложения обнаруживаются: окись углерода (до 12 %), водород (до 10 %), углекислый газ (до 1,6 %). Из олефинов основную массу составляет обычно этилен. Наличие окиси углерода свидетельствует о присутствии кислорода в полиэтилене, то есть о наличии карбонильных групп.

Плесневые грибки Penicillium simplicissimum способны за три месяца частично утилизировать полиэтилен, предварительно обработанный азотной кислотой. Относительно быстро разлагают полиэтилен бактерии Nocardia asteroides. Некоторые бактерии, обитающие в кишечнике южной амбарной огнёвки (Plodia interpunctella), способны разложить 100 миллиграммов полиэтилена за восемь недель. Гусеницы пчелиной огнёвки (Galleria mellonella) могут утилизировать полиэтилен еще быстрее[14][15].

- ↑ 1 2 3 4 Описание и марки полимеров — Полиэтилен

- ↑ Король упаковки: как появился целлофан

- ↑ История полиэтилена: неожиданное рождение пластикового пакета

- ↑ 1 2 Дж. Уайт, Д.Чой.// Полиэтилен, полипропилен и другие полиолефины. — СПб.: Профессия, 2007.

- ↑ Vasile C., Pascu M.// Practical Guide to Polyethylene. — Shawbury: Smithers Rapra Press, 2008.

- ↑ 1 2 3 4 5 Кулезнев В. Н. (ред.), Гусев В. К. (ред.)// Основы технологии переработки пластмасс. — М.: Химия, 2004.

- ↑ Сайт Polymeri.ru » Сверхвысокомолекулярный полиэтилен: рынок в ожидании переработчиков»

- ↑ 1 2 Цветков Л. А. § 10. Понятие о высокомолекулярных соединениях // Органическая химия. Учебник для 10 класса. — 20-е изд. — М.: Просвещение, 1981. — С. 52—57. — 1 210 000 экз.

- ↑ Шульпин Г. Эти разные полимеры // Наука и жизнь. — 1982. — № 3. — С. 80—83.

- ↑ Сжать и провернуть: Сделано в России

- ↑ Доспехи XXI века (неопр.) (недоступная ссылка). Дата обращения 26 декабря 2009. Архивировано 27 июня 2009 года.

- ↑ Total Petrochemicals создала ротомолдинговую лодку из полиэтилена

- ↑ Геомембрана HDPE

- ↑ Русакова Е. Гусеницы приспособились к скоростному перевариванию полиэтилена (неопр.). N+1 Интернет-издание (25 апреля 2017). Дата обращения 25 апреля 2017.

- ↑ Bombelli P., Howe C. J., Bertocchini F. Polyethylene bio-degradation by caterpillars of the wax moth Galleria mellonella // Current Biology. — Vol. 27. — P. R283—R293. — doi:10.1016/j.cub.2017.02.060.

температура плавления, потребительские свойства и применение

Сегодня человечество не может обойтись без искусственных материалов. Они обладают рядом уникальных качеств, доступны и значительно удешевляют производство. Одним из таких материалов выступает полиэтилен. Температура плавления, а также прочие его технические характеристики заслуживают подробного рассмотрения. Ведь это один из самых востребованных сегодня материалов. Более половины всего этилена, производимого мировой химической промышленностью, направляется для получения полиэтилена. Чтобы понимать, почему он так популярен сегодня, следует рассмотреть его характеристики.

Что собой представляет вещество

Структура молекулы полиэтилена достаточно простая. Она выглядит как цепочка, которая состоит из атомов углерода. К каждому из них присоединяются 2 молекулы водорода. В мире существует две модификации этого вещества. Они различны по структуре. Это отражается и на свойствах, которыми обладает полиэтилен (температура плавления и кипения, потребительские свойства). Объединяет их только происхождение. Обе модификации получают из этилена.

Первая разновидность полиэтилена состоит из линейных мономеров. Их степень полимеризации равна 5000 и больше. Вторая модификация имеет разветвления мономеров. Они состоят из атомов углерода (от 4 до 6).

Чтобы создать линейный полиэтилен, применяют специальные катализаторы. Процесс полимеризации идет при температуре до 150 °С.

Характеристики

Термопластичным полимером, который характеризуется непрозрачностью при толстом слое, предстает для нас полиэтилен. Температура плавления, технические особенности материала делают его популярным. Он кристаллизуется в диапазоне от -60 до -269 °С.

Основным его положительным качеством является отсутствие смачивания полиэтилена водой. В домашних условиях он не подвержен воздействию различных органических растворителей. Также он не вступает в реакцию при комнатной температуре с водными солевыми, кислотными и щелочными растворами.

При повышении температуры до 60 °С, материал становится уязвим для серной и азотной кислот. Применяя окислители для обработки поверхности полиэтилена, следует ожидать разрушения поверхностного слоя. Материал начинает смачиваться водой. Это качество необходимо для склеивания полиэтилена.

Способы полимеризации

В зависимости от способа полимеризации этилена, полиэтилен бывает 3 видов: низкого, высокого давления и линейный тип материала. Это определяет, какими качествами будет обладать полиэтилен. Температура плавления, технические свойства каждой разновидности различны. Поэтому их применяют практически в любой сфере человеческой деятельности.

Полиэтилен, изготовленный под высоким давлением, более мягкий. Его полимеризируют радикальным методом. Давление при это достигает 1-3 тыс. атм. Температура равна 180 °С. Кислород в этом случае участвует как инициатор.

Полиэтилен низкого давления изготавливают при помощи катализаторов Циглера-Натта. В этом процессе также принимает участие органический растворитель. Рабочее давление составляет не менее 5 атм., а температура превышает 80 °С.

Линейный (средний) полиэтилен является промежуточным материалом между рассмотренными разновидностями. Это касается его качеств и свойств. Его изготавливают при давлении 30-40 атм. При использовании металлоценовых катализаторов удается получить продукт усиленной прочности.

Причина различий свойств полиэтилена

Разветвленность структуры макромолекул определяет свойства, которыми обладает полиэтилен. Температура плавления, плотность зависят от вида цепи. Чем больше разветвлений она имеет, тем более эластичный материал с меньшими кристаллическими свойствами получается на выходе.

Такая особенность структуры затрудняет образование более плотной упаковки макромолекул, становится препятствием 100% уровня кристалличности. Материал также имеет атмосферную фазу. В ней содержатся недостаточно упорядоченные участки молекул. Способ производства определяет соотношение кристаллической и атмосферной фаз. Именно эта особенность влияет на свойства полиэтилена.

Поэтому пленки, которые производят под низким давлением, более проницаемые, чем их другие разновидности. Чем больше кристалличность (молекулярная масса), тем выше механические показатели. Поэтому в виде пленки материал прозрачен и эластичен. Но листы из полиэтилена будут жесткими и непрозрачными.

Воздействие температуры

Под воздействием окружающей среды меняются качества, которыми наделен полиэтилен. Температура плавления этого вещества также зависит от способа производства. В общем виде при нагреве полиэтилен проходит несколько стадий. Сначала он становится более мягким, эластичным. Он легко поддается деформации под воздействием механических влияний.

Температура хрупкости, при которой средний полиэтилен теряет свои прочностные характеристики, составляет 70 °С. При дальнейшем ее повышении вещество размягчается еще больше. Оно полностью теряет присущую ранее форму при нагреве 120 °С. В жидкую субстанцию он превращается при температуре 130 °С.

Помимо температуры нагрева, необходимо учитывать воздействие ультрафиолета. Если материал применяется для уличных изделий, необходимо выбирать более прочные разновидности. Иначе мягкий, эластичный полиэтилен после года эксплуатации под прямыми солнечными лучами станет твердым и хрупким. Даже цвет материала меняется со временем.

Полиэтилен низкого давления

У каждой разновидности материала существуют особенные качества. Это расширяет спектр применения, которым обладает полиэтилен. Температура плавления (высокая плотность) составляет 120-135 °С. У отдельных марок теплостойкость составляет 110 °С. Высокая молекулярная плотность способствует повышению тепловой и ударной стойкости.

Помимо перечисленных качеств, полиэтилен низкого давления менее подвержен химическим воздействиям. Однако излишняя плотность молекул при низких температурах делает материал хрупким, он становится проницаемым для паров, газов.

Эта разновидность материала обладает хорошими диэлектрическими характеристиками. Он биологически неактивен, но легко перерабатывается в промышленном производстве.

Полиэтилен высокого давления

К этой группе относят эластичный, легкий полиэтилен. Температура плавления, свойства кристаллизации не позволяют выполнять из него высокопрочные, устойчивые к нагревам изделия. В зависимости от марки может иметь разную плотность. Их температура плавления составляет от 60 до 90 °С.

Так же, как и предыдущий тип материала, полиэтилен высокого давления бывает более прочным, если молекулярная масса увеличивается. Он становится менее подверженным химическим, ультрафиолетовым влияниям. Но при этом снижается его способность выдерживать удары. На таком полиэтилене в сильные морозы появляются трещины, разрывы. Он становится проницаемым для паров и газов.

У такого материала также присутствуют хорошие диэлектрические качества. Он не проявляет стойкости к жирам, маслу. Зато этот материал способен сдерживать радиационные лучи. Биологически этот материал также инертен, но прост в переработке.

Применение полиэтилена низкого давления

Присущие материалу качества определяют область применения, которую имеет полиэтилен. Температура плавления (применение этого показателя обязательно при выборе каждого изделия) позволяет делать из такого вещества упаковку и тару. Чаще всего изготавливают контейнера выдувным формованием. Это могут быть емкости для косметики или духов, пищевая тара.

Канистры и контейнера из полиэтилена низкого давления применяют в автомобильной и химической промышленности, при изготовлении бочек и топливных баков.

Набирает оборотов производство упаковочных пленок из подобного материала. Его широко применяют при производстве труб, фитингов. Это дешевый и долговечный материал. Он способен вытеснить прочую конкурентную продукцию с рынка.

Применение полиэтилена высокого давления

Полиэтилен, температура плавления которого ниже, чем у предыдущей разновидности, применяется в производстве пленок для сельского хозяйства, пищевой промышленности и прочих технических целей. Его востребованность постоянно растет.

Различные пленки для сельскохозяйственных целей могут иметь дополнительную армировку, их цвет также различен. Их применяют в теплицах, на полях для повышения качества и объемов урожая.

Пищевые пленки, пакеты во всем мире потребляются с каждым годом все в больших масштабах. Этот вид материала вытеснил из основных рыночных сегментов продукцию из других материалов.

Структура потребления

Полиэтилен, температура плавления которого определяет область его применения, во всем мире пользуется большим спросом. Структура потребления материала довольно интересна. 60-70% полиэтилена используется для изготовления листов и пленок.

Также довольно большую часть в общем объеме производства занимают изделия, полученные литьем под давлением или при помощи экструзии. Более незначительно производство изоляции для электрических проводов, труб и фитингов. Также полиэтилен применяется для получения изделий путем выдувания и прочего.

В производстве листов и пленок практически всегда применяют полиэтилен высокого давления (низкой плотности). Они изготавливаются разными способами. Толщина пленок находится в пределах 0,03-0,3 мм, а листов – 1-6 мм.

Помимо упаковки, из такого материала могут производить мешки, сумки, облицовки для ящиков, коробки и прочую тару. Свойства, которыми должно обладать изделие, определяют способ производства полиэтилена. В конце производства каждому типу материала присваивается марочность. Она помогает подобрать правильную разновидность материала для любой отрасли.

В чем отличие полиэтилена высокого давления от полиэтилена низкого давления / Полезная информация / УралПолитекс

Для начала дадим расшифровку:

ПВД — полиэтилен высокого давленияПо внешним признакам: блестящий, эластичный, гладкий.

ПНД — полиэтилен низкого давленияПо внешним признакам: Шуршит, матовый, на ощупь шершавый.

Чаще всего из ПВД изготавливают пленку и пакеты ПВД. Пакеты ПВД менее сминаемы и не слишком боятся острых углов и режущих кромок, в отличие от ПНД.

Если руководствоваться принципом «Максимальная прочность за минимальный бюджет», то выбор однозначно падает на пакеты ПНД. Так как пленка ПНД менее подвержена растягиванию, благодаря этому пакеты из ПНД больше подходят для переноски тяжестей. Но есть и отрицательные стороны, такие как: шуршание и сминание. Пленка ПНД из-за небольшого прокола может «разойтись» по прямой линии.

Для того чтобы пакеты ПВД обладали большей прочностью в сырье добавляется около 5-15% гранул ПНД, а для придания большей эластичности и стойкости к проколам пакетам ПНД, наоборот добавляют гранулы ПВД тоже количество.

Физические свойства

Для изготовления полиэтиленовой пленки служат полиэтиленовые гранулы, которые производят на специализированных нефтеперерабатывающих заводах или предприятиях путем полимеризации этилена. Под воздействием температуры и давления гранулы обретают различные физические и химические свойства.

Первый тип гранул, который используется изготовления пленки – это гранулы ПНД. Давление при полимеризации около 1-5 кг/см2. Плотность получаемого вещества около 0,945 г/см3. Сами гранулы обладают большой кристалличной структурой и менее прозрачны. Структура позволяет выдувать наиболее тонкую пленку. Температура плавления 123-140°C. При такой температуре плавления происходят большие энергозатраты, но при этом такая пленка способна выдерживать высокую температуру.

Второй вид гранулированного полиэтилена — ПВД. Давление при полимеризации 1000-3000 кг/см2. Плотность получаемого вещества около 0,925 г/см3. Пленка, полученная из этих гранул, относительно прозрачна, легко тянется. Имеет множество поперечных связей, но при этом обладает менее кристалличной структурой. Температура плавления на 10-20°C меньше, чем у ПНД.

Обозначения, аббревиатуры

Довольно часто в обозначениях используют зарубежный стандарт аббревиатуры, который отличается от российского. Так как за рубежом главным критерием выбора гранул является плотность получаемого продукта, а не давление как в России. Из-за этого возникает путаница. Поэтому следует помнить что российские гранулы, пленки и пакеты ПВД соответствуют зарубежному аналогу LDPE (Low Density PolyEthylene – полиэтилен низкой плотности)

Российские гранулы, пленки и пакеты ПНД соответствуют зарубежному аналогу HDPE (High Density PolyEthylene – полиэтилен высокой плотности).

| Полиолефины (полиэтилен, полипропилен) | |||||

|---|---|---|---|---|---|

| Полиэтилен высокого давления (низкой плотности) ГОСТ 16337 | 900-939 | 105-108 | 80-90 | -70 | -50…70 |

| Полиэтилен низкого давления (высокой плотности) ГОСТ 16338 | 948-959 | 125-135 | 128-134 | -60 | -60…100 |

| Высокопрочный полиэтилен низкого давления (ТУ 6-05-1721-75) | 942-957 | 125-135 | 125-140 | -140 | — |

| Высокомолекулярный полиэтилен низкого давления (ТУ 6-05-50-76) | 935 | — | 140 | -150 | — |

| Модифицированный полиэтилен низкого давления (ТУ 6-05-55-76) | 937-943 | — | 120-125 | — | — |

| Полипропилен (ТУ 6-05-11-05-73) | 900-910 | 164-170 | 95-100 | -15…-8 | — |

| Блоксополимер пропилена с этиленом (ТУ 6-05-1756-76) | 910 | 164-170 | 140-145 | — | — |

| Сополимер этилена с пропиленом низкого давления (ТУ 6-05-529-76) | 907-913 | — | — | -140 | — |

| Сэвилин — сополимер этилена с винилацетатом (ТУ 6-05-1636-73) | 920-959 | — | 30-95 | -75…-60* | — |

| Кабельный полиэтилен (ТУ 6-05-475-73) | 921 | — | 105-120 | -60 | — |

| Композиция самозатухающая на основе полиэтилена (ТУ 6-05-1445-72) | 1000 | — | 80 | -50 | — |

| Композиции полиэтилена низкой плотности с наполнителями (ТУ 6-05-1409-74) | 940-1100 | — | 80-92 | -60…-30 | — |

| Композиции на основе поли-4-метил-1-пентена (темплена) (ТУ 6-05-589-77) | 830-834 | 190-210 | 150-180 | -60* | — |

| Термостойкие окрашенные композиции на основе темплена (ТУ 6-05-637-77) | — | 200-210 | 170-180 | -60* | — |

| Композиция темплена с повышенной диэлектрической проницаемостью (ТУ 6-05-583-75) | 1800-2000 | — | 220 | -40* | — |

| Полипропиленовая пленка (ТУ 6-05-360-72, ТУ 6-05-469-77, ТУ 38-10524-73) | 890-910 | — | — | — | -50…120 |

| Полистирол и пластмассы на его основе | |||||

| Полистиролы общего назначения | 1050-1100 | — | 82-95 | -40* | до 65 |

| Полистирол ударопрочный (ОСТ 6-05-406-75) | 1060 | — | 85-95 | -40 | — |

| Полистирол вспенивающийся (ОСТ 6-05-202-73) | 20-30 | — | — | -65…-60* | до 70 |

| АБС-пластики (ТУ 6-05-1587-74) | 1030-1050 | — | 95-117 | -60…-40 | — |

| АБС-пластик СНП (ГОСТ 13077) | 1140 | — | 103 | — | -40…70 |

| Полистирол оптический и светотехнический (ТУ 6-05-1728-75) | 1050-1080 | — | 82-100 | — | -40…65 |

| Сополимеры стирола САН (ТУ 6-05-1580-75) | 1000-1040 | — | 96-108 | -60 | до 75 |

| Сополимер стирола САМ-Э | 1050-1170 | — | — | -60 | до 90 |

| Сополимеры стирола МС и МСН (ГОСТ 12271) | 1120-1140 | — | 86-88 | — | -40…70 |

| Сополимер стирола ударопрочный МСП (ТУ 6-05-626-76) | 1100 | — | 95-105 | — | — |

| Ударопрочные полистирольные пластики СНК и УПМ (ТУ 6-05-041-528-74) | 1050-1080 | — | 70-80 | — | до 70 |

| Пресс-материал 390 (ТУ 84-89-75) 46 и 46а (ТУ 84-142-70) | 1100-1300 | — | — | — | -60…60 |

| Материал АТ-1 (МРТУ 6-05-1197-69) и АТ-2 | 1150-1300 | — | 100-102 | — | -40…70 |

| Композиция стилон (ТУ 6-05-478-73) | 1100 | — | 125-130 | — | — |

| Пленка полистирольная (ГОСТ 12998) | 1050 | — | 95-100 | — | -50…70 |

| Высокочастотный диэлектрик стиролинк | 1200 | — | — | — | -60…100 |

| Фольгированный материал СА-3,8Ф (ТУ 16-503-108-72) | 1800 | — | 120 | — | -60…90 |

| Листовой самозатухающий материал АБС-090ЗС (ТУ 6-05-572-75) | — | — | 80 | -60* | — |

| Пенопласт полистирольный ПС-1 (ТУ 6-05-1178-75) | 70-600 | — | — | — | -60…65 |

| Пенопласт полистирольный ПС-4 (ТУ 6-05-1178-75) | 40-65 | — | — | — | -65…70 |

| Фторопласты | |||||

| Фторопласт-3 (ГОСТ 13744) | 2090-2160 | 210-215 | — | — | -195…130 |

| Фторопласт-4 (ПТФЭ или тефлон ГОСТ 10007) | 2190-2200 | 327 | 100-110 | — | -269…260 |

| Фторопласт-4Д (ГОСТ 14906) | 2210 | 327 | — | — | -269…260 |

| Фторопласт-4ДПТ (ТУ 6-05-372-77) | 2200-2230 | — | — | — | -269…260 |

| Фторопласт-4МБ (ОСТ 6-05-400-74) | 2140-2170 | 270-290 | 100-120 | — | -190…205 |

| Фторопласт-4НА (ТУ 6-05-373-77) | 2000-2100 | 210-230 | 90-120 | — | -200…200 |

| Фторопласт-23 (ТУ 6-05-1706-74) | 1740 | 130 | — | — | -60…200 |

| Фторопласт-26 (ТУ 6-05-1706-74) | 1790 | — | — | — | -60…250 |

| Фторопласт-30П, 30А (ТУ 6-05-1706-74) | 1670 | 215-235 | — | — | -198…170 |

| Фторопласт-32Л (ТУ 6-05-1620-73) | 1920-1950 | 105 | — | — | -60…200 |

| Фторопласт-40 (ОСТ 6-05-402-74) | 1650-1700 | 260-275 | 140-143 | — | -100…200 |

| Фторопласт-40Д и 40ДП (ТУ 6-05-1706-74) | 1650-1700 | 265 | — | — | -100…200 |

| Фторопласт-40Б (ТУ 6-05-501-74) | 1650-1700 | 260-265 | — | — | -60…200 |

| Фторопласт-40ШБ (ТУ 6-05-383-72) | 1650 | — | 140 | — | -60…200 |

| Фторопласт-2 (ТУ 6-05-646-77) | 1700-1800 | 170-180 | 140-160 | — | -60…150 |

| Фторопласт-2М (ТУ 6-05-1781-76) | 1750-1800 | 155-165 | 120-145 | — | -60…145 |

| Фторопласт-45 (ТУ 6-05-1442-71) | 1910-2000 | 150-160 | 97-105 | — | -60…120 |

| Фторопласт-1 (ТУ 6-05-559-74) | 1380-1400 | 196-204 | 120 | — | -80…200 |

| Фторопласт-10Б и 100Б | 2100 | — | — | — | -100…150 |

| Фторопласт-400 | 1700 | — | — | — | -60…150 |

| Композиция Ф40С15 (ТУ 6-05-606-75) | — | 265-275 | — | — | — |

| Композиция Ф4К20 (ТУ 6-05-1412-76) | 2100-2120 | — | — | — | -60…250 |

| Композиция Ф4С15 (ТУ 6-05-1412-76) | 2170-2180 | — | — | — | -60…250 |

| Композиция Ф4К15М5 (ТУ 6-05-1412-76) и Ф4С15М5 | 2190 | — | — | — | -60…250 |

| Композиция Ф4М15 | 2250 | — | — | — | -60…260 |

| Композиция Ф4Г21М7 | 2100-2300 | — | — | — | -100…250 |

| Антифрикционный материал Ф40Г40 | 1700-1800 | — | — | — | -60…200 |

| Антифрикционный материал Ф40С15М1,5 | 1800 | — | — | — | -100…210 |

| Антифрикционный графитофторопластовый материал 7В-2А | 1900-200 | — | — | — | до 250 |

| Антифрикционный графитофторопластовый материал АФГМ | 2100-2300 | — | — | — | до 180 |

| Антифрикционный графитофторопластовый материал АФГ-80ВС и 80ФГ | 2050-2100 | — | — | — | до 200 |

| Антифрикционный графитофторопластовый материал ГФ-5М | 2100-2200 | — | — | — | до 180 |

| Пленка из фторопласта-10 (ТУ 6-05-538-77) | 2100 | — | — | — | -100…100 |

| Пленка фторопластовая Ф-4 | 2200-2300 | — | — | — | -60…200 |

| Пленка фторопластовая Ф-4ЭО, Ф-4ИО, Ф-4ИН и Ф-4ЭН | 2100-2200 | — | — | — | -60…250 |

| Поливинилхлорид (ПВХ) и пластмассы на его основе | |||||

| Винипласт листовой (ГОСТ 9639) | 1380 | — | 70-85 | -75 | — |

| Изоляционные пластикаты И40-13, И50-13, И60-12, ИТ-105 (ГОСТ 5960) | 1180-1340 | — | 170-190 | -60…-40 | — |

| Винипроз и эстепроз (ТУ 6-05-1222-75) | 1350-1400 | — | — | — | -35…60 |

| Пенопласт ПВХ-1, ПВХ-2 | 70-300 | — | — | — | -60…60 |

| Пенопласт ПВХ-1, ПВХ-2 | 50-400 | — | — | — | -70…70 |

| Пенопласт ПВХ-Э | 100-270 | — | — | — | -10…40 |

| Пеноэласт | 80-300 | — | — | — | -20…70 |

| Винипор С, Д, М | 90-180 | — | — | — | -10…55 |

| Вибропоглощающий материал ВМЛ-25 (ТУ 6-05-980-75) | 1500-1600 | — | — | — | -10…50 |

| Пленка винипластовая (ГОСТ 16389, ГОСТ 15976) | 1370-1450 | — | — | — | -50…60 |

| Поливинилацетат | 1190 | — | 44-50 | -5* | — |

| Поливинилформаль (ГОСТ 10758) | 1240 | — | 115-120 | — | — |

| Поливинилбутираль (ГОСТ 9439) | 1100 | — | 60-75 | — | — |

| Поливинилэтилаль (ТУ 6-05-564-74) | 1350 | — | 118-120 | — | — |

| Поливинилформальэтилаль (ГОСТ 10400) | 1200 | — | 120 | — | — |

| Поливинилбутиральфурфураль (ТУ 6-05-1102-74) | 1055 | — | 70-85 | — | — |

| Поливинилкеталь | 1180 | — | 105-115 | — | — |

| Пленка ПВС-Э, ПВС | 1200-1300 | — | — | — | -5…130 |

| Поливинилбутиральные пленки А-17, Б-Н, Б-10, Б-17, Б-17-О (ГОСТ 9438) | 1050-1100 | — | — | — | -60…150 |

| Полиакрилаты | |||||

| Полиметилметакрилат литьевой ЛПТ (ТУ 6-05-952-74) | 1180-1200 | — | 120-125 | -50* | -60…60 |

| Дакрил-2М ( ТУ 6-01-707-72) | 1190 | — | 110 | — | — |

| Компаунд МБК-1 (ТУ 6-05-1602-71) | 1600 | — | — | — | -60…105 |

| Герметики ДН-1 и Анатерм-1, 2, 4, 5, 6, 7 | 1050-1200 | — | — | — | до 150 |

| Герметик Унигерм | 1050-1200 | — | — | — | -185…200 |

| Стекло органическое СОЛ (ГОСТ 15809) | 1180 | — | 90 | — | -60…60 |

| Оргстекло СТ-1 (ГОСТ 15809) | 1180 | — | 110 | — | -60…80 |

| Оргстекло 2-55 (ГОСТ 15809) | 1190 | — | 133 | — | -60…100 |

| Стекло органическое ТОСП (ГОСТ 17622) | 1180 | — | 90 | — | — |

| Оргстекло ТОСН (ГОСТ 17622) | 1180 | — | 105-110 | — | — |

| Оргстекло ТОСС (ГОСТ 17622) | 1180 | — | 125-130 | — | — |

| Полиарилаты | |||||

| Полиарилаты Д-3, Д-4, Д-3Э ( ТУ 6-05-211-834-72) | 1150-1190 | 260-285 | 210 | -100* | до 180 |

| Полиарилат Д-4С (ТУ 6-05-818-72) | 1210 | 255-280 | 210 | -100* | до 180 |

| Полиарилат Ф1 | 1110-1260 | 300-310 | 268 | -100* | до 200 |

| Полиарилат Ф2 | 1100-1170 | 320-340 | 280 | -100* | до 250 |

| Антифрикционный пластик Аман-1 | 3600 | — | — | — | до 220 |

| Антифрикционный пластик Аман-2 | 3700 | — | — | — | до 180 |

| Антифрикционный пластик Аман-7 | 2500 | — | — | — | до 120 |

| Антифрикционный пластик Аман-10 | 2500 | — | — | — | до 200 |

| Антифрикционный пластик Аман-12 | 3000 | — | — | — | до 300 |

| Антифрикционный пластик Аман-22 | 3700 | — | — | — | до 250 |

| Антифрикционный пластик Аман-24 | 3200 | — | — | — | до 250 |

| Полиарилатная пленка Д-4П (ТУ 6-05-823-72) | — | — | — | — | -60…180 |

| Полиарилатная пленка ДФ-55П и Ф-2П (ТУ 6-05-823-72) | — | — | — | — | -60…250 |

| Полиарилатная пленка Д-3Э (ТУ 6-05-834-72) | — | — | — | — | -60…155 |

| Фенопласты | |||||

| Фенопласт О6-010-02 (ГОСТ 5689) и К-18-2 (ТУ 6-05-480-72) | 1400 | — | — | — | -60…60 |

| Фенопласт О7-010-02 (ГОСТ 5689) | 1450 | — | — | — | -50…110 |

| Фенопласты СП1-342-02, СП2-342-02 (ГОСТ 5689) | 1400 | — | — | — | -60…60 |

| Фенопласты Э1-340-02, Э2-330-02 (ГОСТ 5689) | 1400 | — | — | — | -60…100 |

| Фенопласт Э3-340-65, Э3-340-61 (ГОСТ 5689) | 1950 | — | — | — | -60…115 |

| Фенопласт Э6-014-30 (ГОСТ 5689) | 1850 | — | — | — | -60…220 |

| Фенопласт В-4-70 (ГОСТ 5.1958) | 2000 | — | — | — | -60…150 |

| Фенопласт влагохимстойкий ВХ-090-34 (ГОСТ 5689) | 1600 | — | — | — | -40…110 |

| Фенопласт влагохимстойкий ВХ4-080-34 (ГОСТ 5689) | 1750 | — | — | — | -60…200 |

| Фенопласты ударопрочные У1-301-07, У2-301-07, У3-301-07 (ГОСТ 5689) | 1450 | — | — | — | -40…110 |

| Фенопласты ударопрочные У5-301-41, У6-301-41 | 1950 | — | — | — | -40…130 |

| Фенопласты жаростойкие Ж1-010-40, Ж2-040-60, Ж3-010-62, Ж4-010-62 | 1750-1900 | — | — | — | -40…120 |

| Фенопласт жаростойкий Ж2-010-60 (ГОСТ 5689) | 1750 | — | — | — | -40…130 |

| Антифрикционный пластик АФ-3Т ( ТУ 26-01-55-1-73) | 1760-1800 | — | — | — | -70…250 |

| Пресс-материал АТМ-1 (антегмит) | 1800-1850 | — | — | — | до 115** |

| Пресс-материал АТМ-1К (антегмит) | 1800-1850 | — | — | — | до 300** |

| Изодин (ТУ 16-503-013-74) | 1350-1450 | — | — | — | до 120** |

| Пластик ПГТ (ТУ 16-503-023-75) | 1300-1450 | — | — | — | -60…105 |

| Текстолит конструкционный ПТК, ПТ, ПТМ-1 (ГОСТ 5-72) | 1300-1400 | — | — | — | до 130** |

| Текстолит электротехнический листовой А, Б, Г, ВЧ (ГОСТ 2910) | 1300-1450 | — | — | — | -65…105 |

| Текстолит электротехнический листовой ЛЧ (ГОСТ 2910) | 1250-1350 | — | — | — | -65…120 |

| Текстолит электротехнический листовой влагостойкий ЛТ (ТУ 16-503.149-75) | 1200-1350 | — | — | — | -65…65 |

| Пенофенопласт ФФ (МРТУ 6-05-1302-70) | 190-230 | — | — | — | -50…150 |

| Пенофенопласт ФК-20 (МРТУ 6-05-1302-70) | 190-230 | — | — | — | -60…120 |

| Звуконепроницаемая теплоизоляция ФС-7-2 (ТУ 6-05-958-73) | 70-100 | — | — | — | -55…100 |

| Пенофенопласт ФК-20-А-20 (ТУ 6-05-1303-70) | 140-200 | — | — | — | до 250 |

| Пенопласт Резопен (ТУ В-302-71), Виларес-1, Виларес-5 | 30-80 | — | — | — | -150…150 |

| Пенопласт ФРП-2М (ТУ 6-05-304-74) | 100 | — | — | — | -180…200 |

| Пенопласт ФЛ-1, ФЛ-2 | 40-60 | — | — | — | -60…120 |

| Карбамидные пресс-материалы (композиты и аминопласты) | |||||

| Аминопласты А1 и А2 (ГОСТ 9359) | 1400-1500 | — | — | — | -60…60 |

| Аминопласт В1 (ГОСТ 9359) | 1600-1800 | — | — | — | -60…120 |

| Аминопласт В5 (ГОСТ 9359) | 1600-1850 | — | — | — | -60…60 |

| Пресс-материал П-1-1 | 1480 | — | — | — | -60…100 |

| Пенопласты мочевиноформальдегидные МФП-1 и МФП-2 (ТУ 6-05-206-73) | 10-30 | — | — | — | -60…100 |

| Пресс-материалы на основе кремнийорганических смол | |||||

| Пресс-материалы КФ-9 и КФ-10 (ТУ 6-05-1471-71) | 1500-1650 | — | — | — | -60…250 |

| Пресс-материалы КЭП-1 и КЭП-2 | 1500-1800 | — | — | — | -60…200 |

| Антифрикционный пластик АМС-1 (ТУ 48-20-45-74) | 1740-1760 | — | — | — | -60…210 |

| Антифрикционный пластик АМС-3 (ТУ 48-20-45-74) | 1780-1800 | — | — | — | -200…210 |

| Органосиликатный материал Группа А марка 1 и 4 | — | — | — | — | -60…500 |

| Органосиликатный материал Группа Т марка 11 | — | — | — | — | -60…700 |

| Пенопласт К-40 | 200-400 | — | — | — | до 250 |

| Полиэфиры | |||||

| Полиэтилентерефталат (ПЭТ, лавсан, майлар) (ТУ 6-05-830-76) | 1320 | — | 160-180 | — | — |

| Лавсан ЛС-1 | 1530 | — | 190 | — | — |

| Пленка полиэтилентерефталатная (ПЭТФ) аморфная (ТУ 6-05-1454-71) | 1330-1340 | 260-264 | — | — | до 60 |

| Пленка ПЭТФ общего назначения (ТУ 6-05-1065-76) | 1380 | 260 | — | — | -60…155 |

| Пленка ПЭТФ электроизоляционная (ТУ 6-05-1794-76) | 1380 | 260-264 | — | — | -150…156 |

| Пленка ПЭТФ конденсаторная (ТУ 6-05-1099-76) | 1380-1400 | 250 | — | -60* | -60…125 |

| Пленка ПЭТФ для металлизации (ТУ 6-05-1108-76) | 1380 | 260-264 | — | — | — |

| Эпоксидные смолы и компаунды | |||||

| Заливочный компаунд ЭЗК-1 и ЭЗК-4 | 1800-1850 | — | — | — | -60…120 |

| Эпоксидный заливочный компаунд ЭЗК-6 | 1220 | — | — | — | -60…80 |

| Заливочный компаунд ЭЗК-5 | 1520 | — | — | — | -50…70 |

| Заливочный компаунд ЭЗК-11 | 1100 | — | — | — | -60…120 |

| Заливочный компаунд ЭЗК-12 | 1500 | — | — | — | -60…100 |

| Заливочный компаунд ЭЗК-7 | 1600 | — | — | — | -60…80 |

| Заливочный компаунд ЭЗК-8 | 1450 | — | — | — | -60…70 |

| Компаунд ЭК-20 | 1160-1200 | — | — | — | -60…150 |

| Пропиточный компаунд ЭПК-1 и ЭПК-4 | 1230 | — | — | — | -60…120 |

| Компаунд УП-5-186 (ТУ 6-05-87-74) | — | — | 190-210 | — | -60…100 |

| Компаунд УП-5-187 (ТУ 6-05-87-74) | — | — | 200-230 | — | -60…100 |

| Пастообразный компаунд УП-5-190 (ТУ 6-05-95-75) | 2700-2900 | — | — | — | -50…180 |

| Компаунд ЭНТ-2 | 2200 | — | 250-300 | — | — |

| Компаунд ЭНКП-2 | 1800 | — | 150-180 | — | — |

| Компаунд ЭНГ-30 | 1290 | — | 125-135 | — | — |

| Компаунд ЭНМ-25 | 1320 | — | 125-135 | — | — |

| Пресс-материал УП-264С (ТУ 6-05-22-73) | 1650 | — | 155-165 | — | -60…150 |

| Пресс-материал УП-264П (ТУ 6-05-22-73) | 1900-2200 | — | 160-165 | — | -60…150 |

| Пресс-материал УП-284С (ТУ 6-05-70-73) | 1670-1710 | — | 180-200 | — | -60…180 |

| Пресс-материал УП-2198 (ТУ 6-05-94-75) | — | — | — | — | -60…105 |

| Пресс-материал УП-2197 | 1700-1900 | — | — | — | -60…230 |

| Премиксы ЭФП-60, ЭФП-61, ЭФП-62 | 1700-1800 | — | — | — | -60…155 |

| Премиксы ЭФП-64, ЭФП-65 | 1800-2300 | — | — | — | -60…155 |

| Пенопласт ПЭ-2 (ТУ В-172-70) | 90-450 | — | — | — | -60…140 |

| Пенопласт ПЭ-5 (ТУ 6-05-215-71) | 100-300 | — | — | — | -60…120 |

| Пенопласт ПЭ-6 (ТУ 6-05-215-71) | 20-50 | — | — | — | -60…100 |

| Пенопласт ПЭ-7 (ТУ 6-05-289-73) | 23-60 | — | — | — | -60…100 |

| Пенопласт ПЭ-8 (ТУ В-171-70) | 150-500 | — | — | — | -60…120 |

| Пенопласт ПЭ-9 (ТУ В-173-70) | 100-500 | — | — | — | -60…90 |

| Полиамиды | |||||

| Полиамид-6 (капролон) ОСТ 6-06-С9-76 | 1130 | 215 | 190-200 | — | — |

| Смола капроновая литьевая (ТУ 6-06-390-70) | 1130 | 215 | — | — | — |

| Полиамид 610 литьевой (ГОСТ 10589) | 1090-1110 | 215-221 | 200-220 | — | -60…100 |

| Полиамид П-66 литьевой (анид) (ОСТ 6-06-369-74) | 1140 | 252-260 | 210-220 | — | — |

| Полиамид литьевой П-12Л (ТУ 6-05-1309-72) | 1020 | 178-181 | 140 | -55…-50 | — |

| Полиамид П-12Б (ТУ 6-05-145-72) | 1020 | 170 | 140 | -50 | — |

| Полиамид экструзионный П-12Э (ТУ 6-05-147-72) | 1020 | 178-182 | 140 | -60 | — |

| Капролон В (ТУ 6-05-983-73) | 1150-1160 | 220-225 | 190-220 | — | -60…60 |

| Капролит РМ | 1200 | — | 220 | — | — |

| Литьевой сополимер полиамида АК-93/7 (ГОСТ 19459) | 1140 | 238-243 | 220-230 | — | — |

| Литьевой сополимер полиамида АК-85/15 (ГОСТ 19459) | 1130 | 224-230 | 210-220 | — | — |

| Литьевой сополимер полиамида АК-80/20 (ГОСТ 19459) | 1130 | 212-218 | 200-210 | — | — |

| Смола полиамидная П-54 и П-54/10 (ТУ 6-05-1032-73) | 1120 | 160-165 | 115-135 | -40* | — |

| Смола полиамидная П-548 (ТУ 6-05-1032-73) | 1120 | 150 | 85 | -50* | — |

| Материал АТМ-2 (ТУ 6-05-502-74) | 1390 | 218-220 | — | — | -50…60 |

| Антифрикционный материал ЛАМ-1 (ТУ 26-404-74) | — | 235 | — | — | -60…165 |

| Полиуретаны | |||||

| Пенополиуретан ППУ-ЭМ-1 (ТУ 6-05-1473-76) | 30-50 | — | — | — | -50…100 |

| Пенополиуретан ППУ-202-1 (ТУ 6-05-234-72) | 55-85 | — | — | — | до 100 |

| Пенополиуретан ППУ-ЭФ-1, ППУ-ЭФ-2, ППУ-ЭФ-3 | 19-38 | — | — | — | -40…100 |

| Пенополиуретан ППУ-305А (ТУ 6-05-121-74) | 35-500 | — | 120 | — | — |

| Пенополиуретан ППУ-307 (ТУ 6-05-251-72) | 35-220 | — | 130-150 | — | — |

| Пенополиуретан ППУ-311 (ТУ 6-05-221-72) | 30-60 | — | 150 | — | — |

| Пенополиуретан ППУ-313-2, ППУ-312-3 | 35-45 | — | 120-150 | — | — |

| Пенополиуретан ППУ-314 (ТУ 6-05-279-73) | 20-300 | — | 80-100 | — | — |

| Пенополиуретан ППУ-403 (ТУ 6-05-252-72) | 75-200 | — | 120 | — | — |

| Пенополиуретан ППУ-202-1 (ТУ 6-05-234-72) | 200-250 | — | — | — | -60…100 |

| Пенополиуретан ППУ-202-2 (ТУ 6-05-229-72) | 130-250 | — | — | — | -60…100 |

| Пенополиуретан ППУ-3Н, ППУ-9Н | 50-80 | — | 70-75 | — | — |

| Пенополиуретан ППУ-304Н | 30-200 | — | 120 | — | — |

| Пенополиуретан ППУ-308Н | 40-200 | — | 150 | — | — |

| Этролы | |||||

| Этролы ацетилцеллюлозные АЦЭ-43А, АЦЭ-55А (ТУ 6-05-1528-72) | 1270-1340 | — | 65-85 | — | — |

| Этрол ацетилцеллюлозный АЦЭ-47ТВ (ТУ 6-05-268-73) | 1270-1340 | — | 65-85 | — | — |

| Этрол ацетилцеллюлозный АЦЭ-55АМ (ТУ 6-05-1528-72) | 1270-1340 | — | 70 | — | — |

| Этролы АЦЭ-55У, АЦЭ-50У, АЦЭ-50-20У, АЦЭ-50-5У (ТУ 6-05-268-73) | 1270-1340 | — | 90 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-15АТ (ТУ 6-05-255-72) | 1160-1250 | — | 85 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-7,5-5, АБЦЭ-10, АБЦЭ-15ДСМ-В | 1160-1250 | — | 80 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-15 | 1160-1250 | — | 75-80 | — | — |

| Пленка электроизоляционная триацетатная (ТУ 6-17-499-73) | 1260 | — | — | — | -60…100 |

| Стеклопластики | |||||

| Стеклопластик АГ-4С-6 (ТУ 84-359-73) | 1900-2000 | — | — | — | -60…200 |

| Стеклопластик АГ-4В-10 (ТУ 84-438-74) | 1700-1900 | — | — | — | -60…130 |

| Термопласт стеклонаполненный САН-С (ТУ 6-05-369-76) | 1280-1320 | — | 115-120 | — | -40…120 |

| Полиамид П-6 стеклонаполненный ПА6ВС, ПА6ВС-У (ТУ 6-05-953-74) | 1350 | 212-216 | — | — | — |

| Смола капроновая стеклонаполненная КС-30а | 1360 | 214-221 | — | — | — |

| Полиамид стеклонаполненный КПС-30 и КВС-30 (ГОСТ 17648) | 1350-1380 | 214-221 | — | — | — |

| Дифлон СТН (ТУ 6-05-937-74) | 1400 | — | 170-172 | -100* | — |

| Стеклопластик ДАФ-С-2 | 2000-2150 | — | — | — | -60…180 |

| Стеклопластик ДАИФ-С1 и ДАИФ-С2 | 2200 | — | — | — | -60…250 |

| Стеклотекстолит листовой СТЭФ-НТ (ТУ 16-503.146-75) | 1600-1900 | — | — | — | -60…55 |

| Стеклотекстолит листовой СТ-НТ (ТУ 16-503.147-75) | 1600-1850 | — | — | — | -65…130 |

| Диэлектрик фольгированный ФДГ-1 и ФДГ-2 | — | — | — | — | -60…150 |

| Фольгированные травящиеся диэлектрики ФДМТ (ТУ 16-503.113-72) | 3000-4500 | — | — | — | -60…100 |

| Фольгированный диэлектрик ФДМ-1 | 2800-3400 | — | — | — | -60…100 |

| Фольгированный диэлектрик ФДМ-2 | 3500-4000 | — | — | — | -60…100 |

| Фольгированные диэлектрики ФДМЭ-1 и ФДМЭ-1-ОС | 2800-5100 | — | — | — | -60…105 |

| Пластики на основе формальдегида и диоксолана | |||||

| Сополимеры формальдегида с диоксоланом СФД (ТУ 6-05-1543-72) | 1390-1410 | 160-165 | 150-155 | — | -60…120 |

| Пентапласт | |||||

| Пентапласт (ТУ 6-05-1422-74) | 1400 | 180 | 155-165 | — | до 120 |

| Пентапласт кабельный И3 (ТУ 6-05-1693-74) | 1320-1330 | 170-172 | 123-127 | — | -25…125 |

| Пентапласт модифицированный | 1320 | 176 | 125 | -20 | — |

| Пентапласт футеровочный (ТУ 6-05-5-74) | 1350-1400 | — | 155-165 | — | — |

| Пленка пентапластовая (ТУ 6-05-453-73) | 1400 | — | — | — | -50…130 |

| Поликарбонаты | |||||

| Поликарбонат дифлон (ТУ 6-05-1668-74) | 1200 | — | 150-160 | — | -100…135 |

| Поликарбонат модифицированный ДАК-8 и ДАК-12-3BN (ОСТ 6-05-5018-73) | 1200 | — | 156-160 | — | — |

| Дифсан (ТУ 6-05-852-72) | 1320 | — | 155-160 | — | -100…120 |

| Поликарбонатная пленка ПКО (ТУ 6-05-865-73) | 1210 | — | — | — | -60…150 |

| Полиимиды | |||||

| Полиимид ПМ-67 | 1390-1460 | — | 280 | — | до 250 |

| Полиимид ПМ-69 | 1380-1470 | — | 280 | — | до 250 |

| Пленки ПМФ-351 и ПМФ-352 (ТУ 6-05-1754-76) | 1390-1420 | — | — | — | -60…200 |

| Полисульфон | |||||

| Полисульфон | 1250 | — | 180 | — | — |

| Пенопласты изолан | |||||

| Пенопласт изолан-1 | 35-400 | — | 200-250 | — | -60…200 |

| Пенопласт изолан-2 | 30-50 | — | 170 | — | -50…180 |

| Пресс-материал фенилон П и С1 (ТУ 6-05-101-71) | 1350 | — | 260-270 | — | — |

| Пресс-материал фенилон С2 (ТУ 6-05-226-72) | 1350 | — | 300 | — | — |

| Арилокс | |||||

| Арилокс-2101 (ТУ 6-05-416-76), 2102 (ТУ 6-05-415-76) | — | — | 180 | — | — |

| Арилокс-2103 (ТУ 6-05-417-76), 2104 (ТУ 6-05-421-76), 2105 (ТУ 6-05-423-77) | — | — | 130 | — | — |

| Арилокс-1Н (ТУ 6-05-402-75) | — | — | — | — | -60…150 |

| Фольгированный арилокс-1Н (ТУ 6-05-404-74) | — | — | — | — | -60…150 |

| Диэлектрик фольгированный флан (ТУ 16-503.148-75) | 1200-2600 | — | 190-200 | — | — |

| Ниплон | |||||

| Термостойкий пластик ниплон-1 (ТУ 6-05-998-75) | 1340 | — | 330-340 | — | до 300 |

| Термостойкий пластик ниплон-2 (ТУ 6-05-1001-75) | 1300 | — | — | — | до 300 |

| Стеклопластик ниплон-1 и ниплон-2 | 1800 | — | — | — | до 300 |

| Углепластик ниплон-1 и ниплон-2 | 1300 | — | — | — | до 300 |