Гидравлический пресс из домкрата своими руками

Здравствуйте, уважаемые читатели и самоделкины!У некоторых из Вас имеются личные мастерские, и зачастую возникает необходимость пополнять парк станков и приспособлений, которые расширяют Ваши возможности.

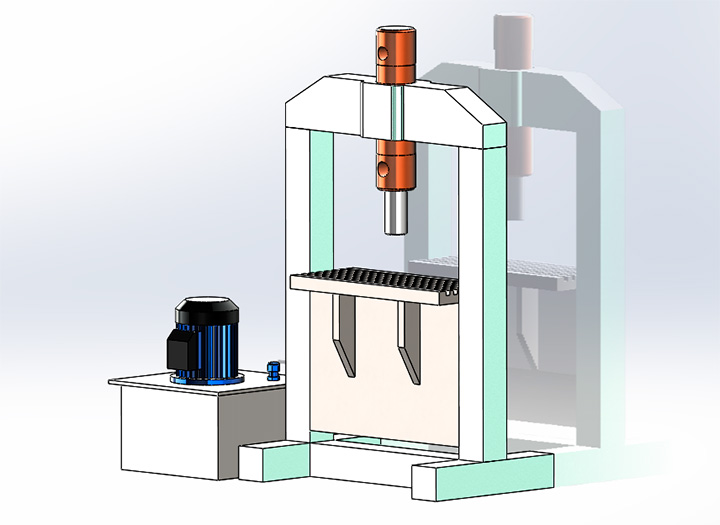

В данной статье, автор YouTube канала «ИЗОБРЕТАТЕЛЬ» расскажет Вам, как он изготовил небольшой гидравлический пресс.

Этот проект достаточно прост в повторении, и для него не потребуются сварочные работы.

Материалы.

— Стальная профильная труба 40Х40 мм.

— Стальной уголок 40 мм

— Стальная полоса

— Болты, винты, гайки, шайбы

— Закрытые крюк-винты М8

— Пружины

— Аэрозольная краска

— Наждачная бумага.

Инструменты, использованные автором.

— Гидравлический автомобильный домкрат

— Шуруповерт

— Болгарка, отрезной и лепестковый зачистной диски

— Сверлильный станок

— Сверло с зенковкой

— Метчик

— Гаечные ключи, тиски

— Угольник, линейка, керн, молоток, наковальня, маркер.

Процесс изготовления.

Итак, «сердцем» этого станка будет небольшой автомобильный гидравлический домкрат, рассчитанный на нагрузку в 3 тонны.

Автор начинает изготавливать раму для станка, и первыми размечаются ножки из стального уголка. Автор ставит две отметки по центру, кернит и высверливает отверстия диаметром 10 мм.

В качестве стоек послужит стальная профильная труба. На ее нижней части размечаются и высверливаются ответные отверстия для болтов.

Теперь ножки прикручиваются к стойкам.

Затем автор примеряет пару уголков к стойкам, из них будет сделана опорная площадка. В стойках и на краях уголков высверливаются отверстия для болтов.

Оба уголка прикрепляются к стойкам. Также автор высверлил пару отверстий в верхней части стоек. Первая часть рамы готова.

Теперь, высверлив отверстия в уголках, автор собирает верхнюю перекладину.

Следующей деталью для станка будет подвижная платформа, на которой будет закреплен сам домкрат. Между двумя уголками мастер делает небольшие проставки из профильной трубы, и собирает платформу.

Вот таким нехитрым способом платформа устанавливается в раму.

Из стальной полосы автор изготовил четыре вот таких пластины, два крайних отверстия предназначены для болтов М10, а в центральном нужно нарезать резьбу М8.

Первая пара пластин крепится к подвижной платформе.

Вторая пара фиксируется на верхней перекладине.

Теперь в отверстия в пластинах вкручиваются закрытые крюк-винты.

Остается подвесить платформу на паре пружин, продев их крючки в кольца. Кстати, если Вам сложно будет найти подходящие пружины по размеру, то Вы всегда можете изготовить их самостоятельно, про один из простых способов было рассказано в следующей статье.

К центральной части верхней перекладины мастер прикручивает еще одну пластину, в нее будет упираться головка домкрата.

Из толстого стального листа мастер сделал вот такую площадку, на которой будет установлен домкрат. По ее краям он высверлил отверстия для болтов. В центре также сделано отверстие для винта с потайной головкой.

Теперь пластина крепится в центре подвижной платформы.

Примерив домкрат, автор разметил и высверлил в его подошве и пластине по два отверстия для болтов.

Итак, корпус готов, и мастер приступает к зачистке покраске рамы. Пружины и винты с ушками предварительно снимаются.

В качестве рабочей головки пресса будет использоваться вот такой болт, в центре которого автор высверлил отверстие, и нарезал в нем резьбу М8.

После высыхания краски можно собирать станок. Сначала устанавливаются на свои места пружины, и прикрепляется к платформе рабочая головка.

Затем и сам домкрат прикручивается к платформе.

Вот и все, гидравлический пресс готов.

Первым подопытным будет обрезок профильной трубы. Данный станок с легкостью сплющил деталь.

Теперь автор пробует запрессовать подшипник, подкладывая между ним и головкой обрезок фанеры.

Также точно и с выпрессовкой станок справляется на отлично.

И напоследок, проба согнуть стальной прут.

Конечно, на базе похожей конструкции можно сделать и более мощный пресс, используя другой домкрат. А если у Вас имеется в распоряжении сварочный аппарат, то раму можно будет изготовить намного быстрее, кроме того она будет обладать намного большей жесткостью конструкции.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Принцип работы гидравлического пресса

- Достоинства гидравлических прессов

- Недостатки гидравлических прессов

- Применение гидравлических прессов

Гидравлический пресс — это машина для оказания статического воздействия — сжатия, обработки давлением, зажимания, кинематическим звеном которой является жидкость.

Принцип работы гидравлического пресса

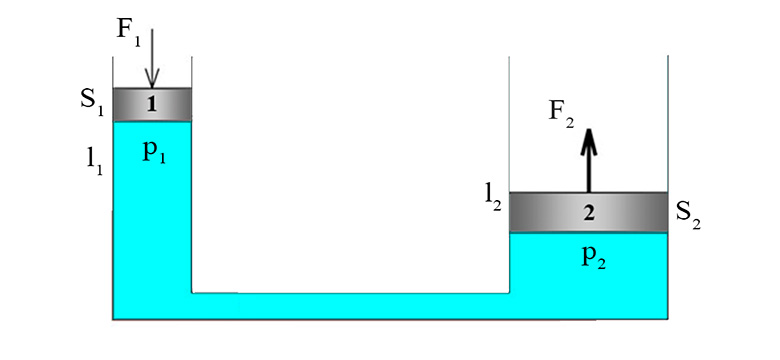

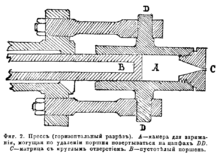

//www.youtube.com/embed/K-u3Rvv-Hi0На рисунке показана схема простейшего гидравлического пресса, состоящего из поршней большего и малого диаметров, установленных в сообщающихся цилиндрах, под поршнями находится жидкость. На поршень малого диаметра площадью S1 оказывается усилие F1, определим усилие F2, которое сможет преодолеть поршень площадью S2.

Давление под поршнем 1 можно вычислить по формуле:

p1=F1/S1

Давление под поршнем 2 будет определяться зависимостью:

p2=F2/S2

Согласно закону Паскаля давление, приложенное к жидкости передается всем точкам этой жидкости одинаково во всех направлениях.

p1=p2=p

Получается, что:

Сила на втором поршне будет увеличена пропорционально соотношению площадей поршней. Чем больше площадь второго поршня, и чем меньше площадь первого тем больший коэффициент усиления можно получить на гидравлическом рычаге.

Величина перемещения поршня 2 зависит от объема жидкости, вытесненного поршнем 1. Определим величину перемещения второго поршня l2, при перемещении поршня 1 на расстояние l1.

l2=l1*S1/S2

Так как первый поршень меньше второго, то расстояние на которое переместится второй поршень будет меньше расстояния, на который переместится первый поршень.

Получается, что представленная конструкция позволила значительно увеличить усилие, но при этом произошло снижение величины перемещения. Каким образом можно увеличить величину хода поршня 2, не увеличивая конструкцию?

Добавив в конструкцию два обратных клапана, и бак с дополнительным объемом рабой жидкости, мы сможем увеличить величину перемещения поршня 2, увеличивая число циклов перемещения поршня 1. Для возврата поршня 2 в исходное состояние добавим задвижку или распределитель, позволяющий при необходимости вытеснить жидкость из под поршня 2 обратно в бак.

Рассмотрим как работает гидравлический пресс в данном случае.

Во время перемещения поршня вниз под действием давления жидкости клапан 1 прижимается к седлу — закрывается, а клапан 2 открывается, жидкость поступает под поршень 2, заставляя его перемещаться и при необходимости преодолевать усилие нагрузки.

По достижении крайнего нижнего положения поршень начинает перемещаться вверх, увеличивая объем под поршнем, в результате создавшегося разряжения клапан 1 откроется, а клапан 2 закроется жидкость из бака будет поступать под поршень 1. После достижения крайнего положения поршень начнет движение вниз вытесняя рабочую жидкость, цикл повториться.

Таким образом увеличивая число циклов, можно достигнуть необходимой величины перемещения поршня 2 с увеличенным, за счет разницы площадей, усилием.

Представленную конструкцию можно назвать простейшим гидравлическим прессом, поршень 1 совместно с обратными клапанами 1 и 2 является поршневым насосом, поршень 2, установленный в цилиндрической камере — гидроцилиндром одностороннего действия, управление потоками жидкости осуществляется с помощью распределителя или задвижек.

Устройство гидравлического пресса

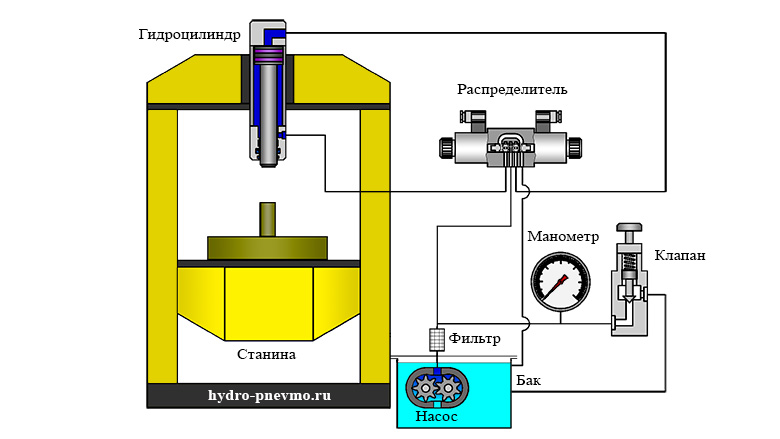

В реальных прессах используются объемные насосы различных типов, от насоса по трубопроводам жидкость поступает к одному или нескольким гидроцилиндрам. Параметры потока — давление, расход могут регулироваться с помощью предохранительных и редукционных клапанов, дросселей, регуляторов расхода.

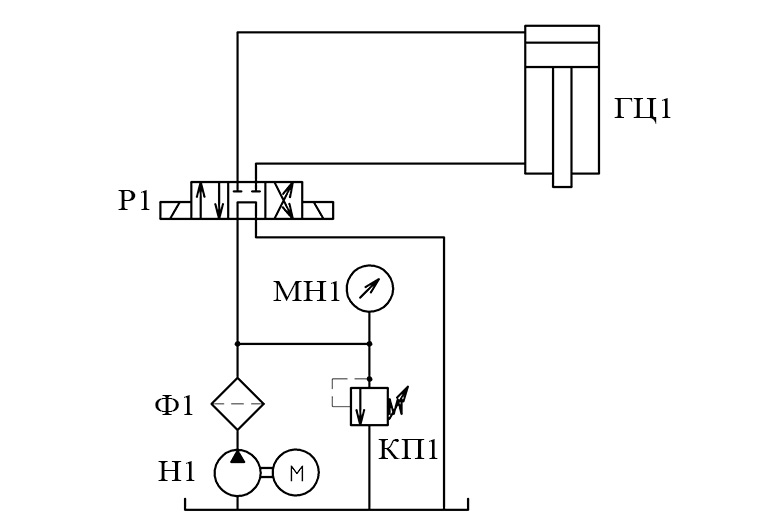

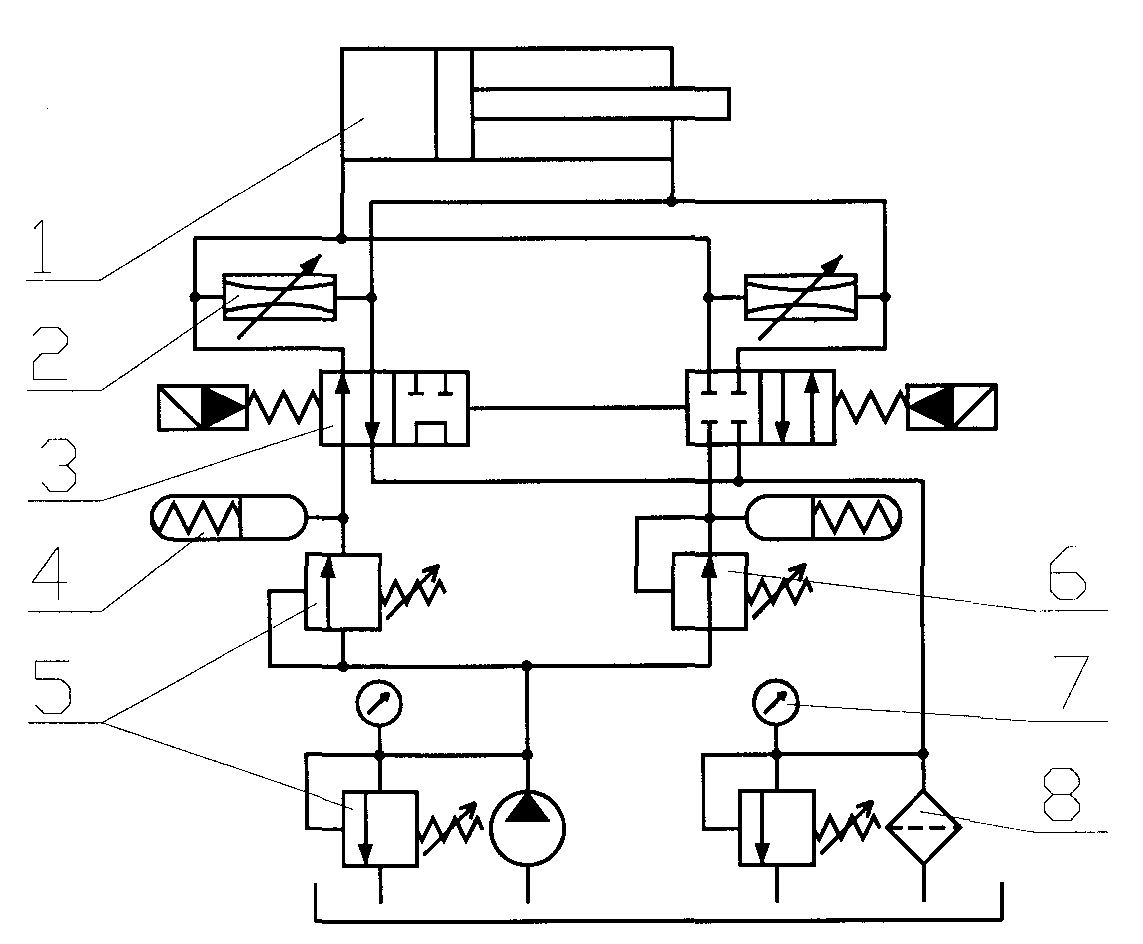

Рассмотрим, принципиальную схему реального гидравлического пресса.

Жидкость от насоса через фильтр поступает на вход трехпозиционного распеределителя. В нейтральном положении золотник жидкость через распределитель отправляется на слив. При переключении распределителя жидкость направляется в поршневую или штоковую полость гидроцилиндра установленного на гидравлическом прессе.

Во время подачи жидкости в поршневую полость осуществляется рабочий ход — прессование. Во время подачи жидкости в штоковую полость — обратный ход.

Усилие прессования определяется как произведение площади поршня на давление в полости гидроцилиндра:

F=p*S

Максимальное давление в системе определяется настройкой предохранительного клапана и контролируется по манометру, установленному в напорной линии.

Гидравлическая схема пресса показана на рисунке.

Классификация гидравлических прессов

Наиболее часто используют классификации прессов по следующим признакам.

По расположению рабочих цилиндров :

- горизонтальные

- вертикальные

- с верхним цилиндром

- с нижним цилиндром

- угловые (с вертикальным и горизонтальным цилиндрами)

По количеству рабочих цилиндров:

- с одним цилиндром

- с двумя и более цилиндрами

По конструкции:

- колонные

- рамные

- челюстные

По типу привода:

- с ручным приводом

- с приводом от двигателя внутреннего сгорания

- с приводом от электродвигателя

Характеристики гидравлических прессов

Гидравлический привод позволяет реализовать различные усилия и скорости перемещения выходного звена пресса. Скорость перемещения выходного звена может варьироваться в диапазоне от 0,1 мм/с до 300 мм/с.

Усилие гидравлического пресса

Одним из ключевых преимуществ гидравлических пресс

Как устроен гидравлический пресс — Морской флот

Принцип работы гидравлического пресса

Работа гидравлического пресса основана на принципе гидравлического рычага.

На рисунке показана схема простейшего гидравлического пресса, состоящего из поршней большего и малого диаметров, установленных в сообщающихся цилиндрах, под поршнями находится жидкость. На поршень малого диаметра площадью S1 оказывается усилие F1, определим усилие F2, которое сможет преодолеть поршень площадью S2.

Давление под поршнем 1 можно вычислить по формуле:

Давление под поршнем 2 будет определяться зависимостью:

Согласно закону Паскаля давление, приложенное к жидкости передается всем точкам этой жидкости одинаково во всех направлениях.

Сила на втором поршне будет увеличена пропорционально соотношению площадей поршней. Чем больше площадь второго поршня, и чем меньше площадь первого тем больший коэффициент усиления можно получить на гидравлическом рычаге.

Величина перемещения поршня 2 зависит от объема жидкости, вытесненного поршнем 1. Определим величину перемещения второго поршня l2, при перемещении поршня 1 на расстояние l1.

Так как первый поршень меньше второго, то расстояние на которое переместится второй поршень будет меньше расстояния, на который переместится первый поршень.

Получается, что представленная конструкция позволила значительно увеличить усилие, но при этом произошло снижение величины перемещения. Каким образом можно увеличить величину хода поршня 2, не увеличивая конструкцию?

Добавив в конструкцию два обратных клапана, и бак с дополнительным объемом рабой жидкости, мы сможем увеличить величину перемещения поршня 2, увеличивая число циклов перемещения поршня 1. Для возврата поршня 2 в исходное состояние добавим задвижку или распределитель, позволяющий при необходимости вытеснить жидкость из под поршня 2 обратно в бак.

Рассмотрим как работает гидравлический пресс в данном случае.

Во время перемещения поршня вниз под действием давления жидкости клапан 1 прижимается к седлу — закрывается, а клапан 2 открывается, жидкость поступает под поршень 2, заставляя его перемещаться и при необходимости преодолевать усилие нагрузки.

По достижении крайнего нижнего положения поршень начинает перемещаться вверх, увеличивая объем под поршнем, в результате создавшегося разряжения клапан 1 откроется, а клапан 2 закроется жидкость из бака будет поступать под поршень 1. После достижения крайнего положения поршень начнет движение вниз вытесняя рабочую жидкость, цикл повториться.

Таким образом увеличивая число циклов, можно достигнуть необходимой величины перемещения поршня 2 с увеличенным, за счет разницы площадей, усилием.

Представленную конструкцию можно назвать простейшим гидравлическим прессом, поршень 1 совместно с обратными клапанами 1 и 2 является поршневым насосом, поршень 2, установленный в цилиндрической камере — гидроцилиндром одностороннего действия, управление потоками жидкости осуществляется с помощью распределителя или задвижек.

Устройство гидравлического пресса

В реальных прессах используются объемные насосы различных типов, от насоса по трубопроводам жидкость поступает к одному или нескольким гидроцилиндрам. Параметры потока — давление, расход могут регулироваться с помощью предохранительных и редукционных клапанов, дросселей, регуляторов расхода.

Рассмотрим, принципиальную схему реального гидравлического пресса.

Жидкость от насоса через фильтр поступает на вход трехпозиционного распеределителя. В нейтральном положении золотник жидкость через распределитель отправляется на слив. При переключении распределителя жидкость направляется в поршневую или штоковую полость гидроцилиндра установленного на гидравлическом прессе.

Во время подачи жидкости в поршневую полость осуществляется рабочий ход — прессование. Во время подачи жидкости в штоковую полость — обратный ход.

Усилие прессования определяется как произведение площади поршня на давление в полости гидроцилиндра:

Максимальное давление в системе определяется настройкой предохранительного клапана и контролируется по манометру, установленному в напорной линии.

Гидравлическая схема пресса показана на рисунке.

Классификация гидравлических прессов

Наиболее часто используют классификации прессов по следующим признакам.

По расположению рабочих цилиндров :

- горизонтальные

- вертикальные

- с верхним цилиндром

- с нижним цилиндром

По количеству рабочих цилиндров:

- с одним цилиндром

- с двумя и более цилиндрами

По типу привода:

- с ручным приводом

- с приводом от двигателя внутреннего сгорания

- с приводом от электродвигателя

Характеристики гидравлических прессов

Гидравлический привод позволяет реализовать различные усилия и скорости перемещения выходного звена пресса. Скорость перемещения выходного звена может варьироваться в диапазоне от 0,1 мм/с до 300 мм/с.

Усилие гидравлического пресса

Одним из ключевых преимуществ гидравлических прессов является простота регулирования силы и возможность реализации больших усилий.

Силу, развиваемую гидравлическим прессом можно определить как произведение давления в полости гидроцилиндра на площадь поршня:

В зависимости от конструкции гидравлические прессы способны развивать усилие от нескольких тонн, до 70 000 тс (тонн силы).

Достоинства гидравлических прессов

- Возможность получения огромных усилий

- Большой коэффициент усиления

- Простота регулирования и контроля усилия

- Простота регулирования скорости выходного звена

- Высокая надежность

- Кинематическим звеном гидравлического пресса является жидкость, движение который осуществляется по трубопроводам, в том числе и гибким, это позволяет передавать энергию даже к подвижным элементам конструкции.

Недостатки гидравлических прессов

- Меньший, по сравнению с механическими прессами, КПД

- Относительно высокая стоимость комплектующих и обслуживания

- Возможность попадания масла в зону прессования

Применение гидравлических прессов

Гидравлические прессы применяют:

- при штамповке деталей из пластмасс, резины, стали, алюминия и других металлов

- для запрессовки металлических деталей

- для прессования угольных блоков, угольно графитовых электродов

- для прессования древесной стружки при производстве фанеры, древесных плит

Гидравлические прессы широко используют в металлургии для для горячей и холодной штамповки, выдавливания, прошивки, гибки, правки, резки металла.

В пищевой промышленности из-за недопустимости попадания частиц масла в продукты используют пневматические прессы.

Гидравлический пресс — это простейшая гидравлическая машина, предназначенная для создания значительных сжимающих усилий. Ранее назывался «пресс Брама», так как изобретён и запатентован Джозефом Брама в 1795 году.

Принцип действия [ править | править код ]

Гидравлический пресс состоит из двух сообщающихся сосудов-цилиндров с поршнями разного диаметра. Цилиндр заполняется водой, маслом или другой подходящей жидкостью. По закону Паскаля давление в любом месте неподвижной жидкости одинаково по всем направлениям и одинаково передается по всему объёму. Силы, действующие на поршни, пропорциональны площадям этих поршней. Поэтому выигрыш в силе, создаваемый идеальным гидравлическим прессом, равен отношению площадей поршней.

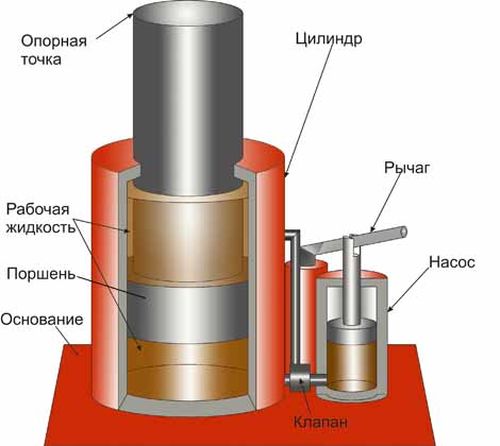

Гидравлический пресс представляет собой два сообщающихся сосуда цилиндрической формы, в которых имеются поршни, причем разного диаметра и площади. Цилиндры заполнены жидким маслом (обычно трансформаторным) (рис.1).

Принцип действия гидравлического пресса [ править | править код ]

Принцип действия гидравлического пресса основан на законе Паскаля. Если подействовать на малый поршень с силой , то под малым поршнем возникнет давление: p 1 = F 1 A 1 <displaystyle p_<1>=<frac >1>>>> 1>

Согласно закону Паскаля это давление будет передавать

F 2 = F 1 A 1 ⋅ A 2 <displaystyle F_<2>=<frac >1>>>cdot A_<2>> 1>

Из последнего соотношения видно, что сила, с которой жидкость действует на большой поршень больше силы воздействия на малый поршень во столько раз, во сколько площадь большого поршня превышает площадь малого. Таким образом гидравлический пресс дает выигрыш в силе.

Современные механизмы, машины и станки, не смотря на кажущееся сложное устройство, представляют собой совокупность так называемых простых машин – рычагов, винтов, воротов и тому подобного. Принцип работы даже очень сложных приборов основывается на основополагающих законах природы, которые изучает наука физика. Рассмотрим в качестве примера устройство и принцип работы гидравлического пресса.

Что такое гидравлический пресс

Гидравлический пресс – машина, создающая усилие, значительно превосходящее изначально приложенное. Название «пресс» довольно условно: такие устройства часто действительно используют для сжатия или прессования. Например, для получения растительного масла семена масличных культур сильно спрессовывают, выдавливая масло. В промышленности гидравлические прессы применяются для изготовления изделий методом штамповки.

Но принцип устройства гидравлического пресса можно использовать и в других сферах. Самый простой пример: гидравлический домкрат – механизм, позволяющий приложением относительно небольшого усилия человеческих рук поднимать грузы, масса которых заведомо превышает возможности человека. На этом же принципе – использовании гидравлической энергии, построено действие самых разных механизмов:

- гидравлического тормоза;

- гидравлического амортизатора;

- гидравлического привода;

- гидравлического насоса.

Популярность механизмов такого рода в самых разных областях техники связана с тем, что огромная энергия может передаваться с помощью довольно простого устройства, состоящего из тонких и гибких шлангов. Промышленные многотонные прессы, стрелы кранов и экскаваторов – все эти незаменимые в современном мире машины эффективно работают именно благодаря гидравлике. Помимо промышленных устройств гигантской мощности, есть множество ручных механизмов, например, домкратов, струбцин и небольших прессов.

Как работает гидравлический пресс

Чтобы понять, как работает этот механизм, нужно вспомнить, что такое сообщающиеся сосуды. Этим термином в физике называют сосуды, соединенные между собой и заполненные однородной жидкостью. Закон о сообщающихся сосудах говорит, что находящаяся в покое однородная жидкость в сообщающихся сосудах находится на одном уровне.

Если мы нарушаем состояние покоя жидкости в одном из сосудов, например, доливая жидкость, или оказывая давление на ее поверхность, чтобы привести систему в равновесное состояние, к которому стремится любая система, в остальных сообщающихся с данным, сосудах повысится уровень жидкости. Происходит это на основании другого физического закона, названного по имени ученого, сформулировавшего его – закона Паскаля. Закон Паскаля заключается в следующем: давление в жидкости или газе распространяется во все точки одинаково.

На чем же основан принцип работы любого гидравлического механизма? Почему человек может с легкостью поднять автомобиль, весящий больше тонны, чтобы поменять колесо?

Математически закон Паскаля имеет такой вид:

Давление P зависит прямо пропорционально от приложенной силы F. Это понятно – чем сильнее давить, тем больше давление. И обратно пропорционально от площади прилагаемой силы.

Любая гидравлическая машина представляет собой сообщающиеся сосуды с поршнями. Принципиальная схема и устройство гидравлического пресса показаны на фото.

Представьте, что мы надавили на поршень в большем сосуде. По закону Паскаля в жидкости сосуда начало распространятся давление, а по закону о сообщающихся сосудах, чтобы скомпенсировать это давление, в малом сосуде поршень поднялся. Причем, если в большом сосуде поршень сдвинулся на одно расстояние, то в малом сосуде это расстояние будет в несколько раз больше.

Проводя опыт, или математический расчет, несложно заметить закономерность: расстояние, на которые сдвигаются поршни в сосудах разного диаметра, зависят от соотношения меньшей площади поршня к большой. Тоже произойдет, если наоборот, силу прикладывать к меньшему поршню.

По закону Паскаля, если давление, полученное действием силы, приложенной к единице площади поршня малого цилиндра, во всех направлениях распространяется одинаково, то на большой поршень будет оказываться тоже давление, только увеличенное на столько, насколько площадь второго поршня больше площади меньшего.

В этом и заключается физика и устройство гидравлического пресса: выигрыш в силе зависит от соотношения площадей поршней. Кстати, в гидравлическом амортизаторе используется обратное соотношение: большое усилие гасится гидравликой амортизатора.

На видео представлена работа модели гидравлического пресса, которая наглядно иллюстрирует, каково действие этого механизма.

Устройство и работа гидравлического пресса подчиняется золотому правилу механики: выигрывая в силе, проигрываем в расстоянии.

От теории к практике

Блез Паскаль, теоретически продумав принцип работы гидравлического пресса, назвал его «машиной для увеличения сил». Но с момента теоретических изысканий до практического воплощения прошло более ста лет. Причиной такого запаздывания была не бесполезность изобретения – выгоды машины для увеличения силы очевидны. Конструкторами предпринимались многочисленные попытки соорудить это механизм. Проблема была в сложности создания уплотнительной прокладки, которая позволяла бы плотно прилегать поршню к стенкам сосуда и в тоже время, давать возможность ему легко скользить, сводя к минимуму издержки на трение – резины ведь тогда еще не было.

Проблема решилась только в 1795 году, когда английским изобретателем Джозефом Брамой был запатентован механизм, получивший название «пресс Брама». Позднее это устройство стали называть гидравлическим прессом. Схема действия прибора, теоретически изложенная Паскалем и воплощенная в прессе Брамы, нисколько не изменилась за прошедшие столетья.

функции, виды, устройство и изготовление

Гаражные работы часто сопровождаются необходимостью спрессовки разнообразных деталей, будь то втулка или подшипник. Поэтому для качественной сборки деталей и необременительного ремонта, хорошо будет обзавестись гидравлическим прессом. А еще лучше — изготовить такое устройство самому.

Пресс гаражный: основные функции и предназначение

С помощью такого пресса производится обработка запчастей и механизмов с использованием высокого давления. Работа устройства обеспечивается за счёт специальной жидкости, сжатой до состояния плотной массы.

Работает такой механизм на основе взаимодействия между 2 камерами разного объема.

Жидкость перетекает под давлением из одного цилиндра в другой по специальному трубопроводу. В качестве рабочего субстрата, используют, как правило, гидравлическое масло. После попадания последнего в емкость с большей вместимостью, начинается давление на поршень под ней. А тот, в свою очередь, давит на исполнительные инструменты и далее на обрабатываемую поверхность изделия. Популярность прессов основана на простоте их работы и удобстве в использовании.

Основными функциями таких устройств с давних пор являются:

- Деформирование металлических конструкций;

- Упаковка продукции в форме брикетов;

- Обработка труб;

- Прессование пластмассовых заготовок;

- Создание изделий на резиновой основе;

- Изготовление листов из МДФ и фанеры.

В гаражных условиях гидравлический пресс становится незаменимым помощником и позволяет значительно сэкономить семейный бюджет. Так, с помощью такого оборудования можно произвести прессовку подшипников, сделать рихтование, соединить несколько деталей под действием высокого давления. Также у владельца пресса появляется возможность самостоятельной переработки мусора в виде пластика, жести или картона.

Типовые отличия пресса гаражного

В настоящее время все такие прессы, использующиеся в производственных целях, делятся на модели, предназначенные для обработки металлических конструкций, и устройства для сжатия пластика.

Кроме того, существуют более узкопрофильные варианты применения машин для прессования:

- Так, производители позаботились о создании пресса для штамповки и ковки металлов.

- Имеются и модели для продавливания металлических пластин, и придания им конкретной формы, сходной с литыми изделиями.

- Прессы делают в том числе и для штампования листовых заготовок из металла или деревянной стружки.

- Есть даже прессы, чье предназначение — сборка деталей.

- И пользующиеся неизменной популярностью механизмы для брикетирования металлолома.

В зависимости от внутренних характеристик, гидравлические прессы бывают вертикальными на ручном приводе. Представляют собой вертикальную двухстоечную систему на раме, в основе работы которой ручной или ножной привод.

Могут обработать за раз материал весом более 150 тонн.

Отличаются низкой энергопотребляемостью. Настольные, самые компактные прессы, которые прикрепляют на верстак или простую поверхность стола. Выдерживают нагрузки до 20 тонн, но при этом обрабатываемые изделия должны иметь малые габариты. Электрогидравлические запускаются с помощью электромотора. Справляются с задачей по обработке до 45-тонных материалов. Благодаря полной автоматизации работ с электроприводом, не требуют вмешательства операторов. Пневмогидравлические самые надежные модели, позволяющие значительно сэкономить средства по ремонту оборудования. Могут использоваться даже во взрывоопасной и легко воспламеняющейся среде. Принимают нагрузки более 90 тонн весом.

Устройство гидравлического пресса для гаража

Поскольку гаражные работы чаще всего выполняются не в производственных масштабах, а «для себя», то и пресс лучше выбирать соответствующий потребностям владельца.

Основными особенностями гаражного пресса будут в таком случае:

- Максимально развиваемая мощность. Сила, с которой поршень давит на поверхность изделия, составляет от 4 до 10 т веса.

- Надежность манометров. Поскольку эти элементы выявляют количество прилагаемых поршнем усилий для выполнения работ, то и работать они должны бесперебойно.

- Параметры рабочего хода. Влияют на характеристики обрабатываемых поверхностей, а в гаражах используются прессы с ходом до 200 мм.

- Подъемные качества в станине. Для обеспечения комфортной работы, нужно индивидуально подобрать высоту, на которую будет подниматься обрабатываемая конструкция.

- Размеры пресса. Поскольку гараж не является промышленным помещением и, как правило, отличается компактными габаритами, то и гидропресс делать здесь лучше небольших размеров.

Гаражный гидропресс представляет собой установку на металлическом каркасе, имеющую следующие элементы конструкции – цилиндры, домкрат (или насос), подвижный стол. Отдельно стоит отметить, что каркас (или станина) должен быть сделан из высокопрочных металлов и иметь форму, схожую с платформой.

Кроме того, проемы должны выполняться с некоторым запасом и быть больше габаритов других встраиваемых впоследствии деталей.

Гидродомкрат нужно установить на каркас таким образом, чтобы была возможность регулирования хода поршня и высоты обрабатываемых запчастей. В этих целях насос устанавливается либо с винтовым приводом, либо со сменными подкладками.

Схема гидравлического пресса: популярные идеи

Прежде чем приступать к изготовлению гидравлического пресса своими руками, нужно разработать определенный проект оборудования, чтобы будущее устройство отвечало всем необходимым требованиям.

Наиболее распространенными вариантами здесь считаются схемы:

- С расположением насоса у подножия станины с давящей силой, направленной вверх.

- С размещением домкрата наверху устройства, давление которого направлено к низу.

Промышленные модели оснащаются в настоящее время только поршнями, давящими снизу-вверх. А в случае изготовления самодельного оборудования, может применяться и принцип обратной конструкции, чаще всего используемой для прессования шарикоподшипников или разного вида узелковых деталей (к коим относятся втулки и шарнирные детали).

Перед началом работ, и прежде чем сделать чертеж, необходимо также иметь в виду, что изготавливаемый своими руками пресс должен отвечать ряду требований.

Важна высокая прочность станины. Поскольку на каркас оказывается двойное давление со стороны поршня и цилиндров, необходимо позаботиться об усилении надежности рамы. Свободный шток у поршня должен поддаваться регулировке. В этих целях изготавливают съемные упоры либо делают дополнительные плиты. Применяется также и система заменяемых вкладок из металлических пластин.

Гидравлический насос своими руками: разновидности конструкции

Одной из главных составляющих любого гидравлического пресса является специальный насос, или поршень.

Такая деталь чаще всего имеет вид домкрата и может быть изготовлена в виде:

- Ручной модели. Отличаются хорошей производительностью, небольшими объемами бака (до 1 л) и надежностью в работе.

- Устройства с распределителем. Отличаются высоким предельным давлением и разнообразием в объемах бачков.

- Механизма с односторонней системой действий. В состав включаются манометры и специальные адаптеры с исполнительным элементом.

- Модели на предохранителе. Преимуществом является присутствие высокопрочного запирающего устройства, способного выдерживать большую нагрузку на систему.

- Насоса с двусторонним принципом работы. Имеется 1 гидравлическая труба, гидрозамки с 2 разъемами и стандартный электрический адаптер для подключения к системе.

Одним вариантом улучшения мобильных характеристик рамы является создание подвижного столика между станиной и поршнем. Устанавливать его лучше с помощью 2 боковых креплений, которые бы направляли движение элемента вверх-вниз по каркасу. Также в некоторых случаях можно прикрепить к насосу сбоку 2 достаточно жесткие пружины. Это делается для автоматического возвращения домкрата в исходное положение, что обеспечит минимум ручных усилий при работе с прессом.

Ручной гидравлический насос своими руками: изготовление

В современных реалиях ручные гидронасосы пользуются широкой популярностью и редко изготавливаются в кустарных условиях. В то же время, в целях экономии бюджетных средств, возможность самостоятельной сборки подобного оборудования является вполне реальной.

Для создания гидронасоса своими руками, необходимо иметь:

- Стальной бачок под горизонтальный корпус.

- Клапанную систему внутри бачка, закрепленную на шайбах.

- Рычаги в целях регулирования запорных вентилей (таковыми чаще всего становятся чугунные трубы).

- Манометры для измерения уровня давления.

Отличительным признаком любого самодельного домкрата остается громоздкость конструкции и малая степень выдержки — до 5 атм. Кроме того, для работы такого устройства, нужно прикладывать много физических усилий и постоянно следить за тем, чтобы запирающее устройство не сжалось под давлением и не испортилось.

Преимуществами этих механизмов можно назвать безопасную работу, высокую скорость выполнения требуемых действий, наличие возможности для обработки сложных и не поддающихся иному ремонту деталей.

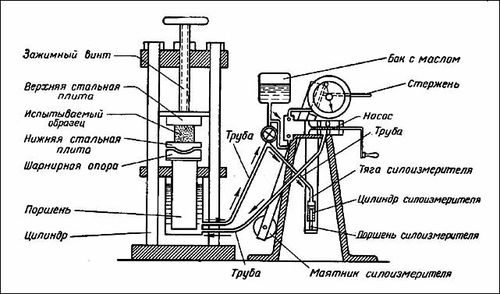

Устройство и принцип действия гидравлического пресса КРУ-160. Его преимущества и недостатки.

⇐ ПредыдущаяСтр 10 из 20Следующая ⇒Как указывалось ранее, конструктивное исполнение прессовых агрегатов влияет на характер и длительность процесса формования. На равномерность прессовки большое влияние оказывает режим прессования — она увеличивается при двустороннем сжатии массы, ступенчатом приложении усилия прессования и плавном нарастании давления прессования. При двустороннем приложении нагрузки наименьшую плотность имеют средние слои прессовки, а при одностороннем — у неподвижного штемпеля.

Одним из распространенных, практически удобных и эффективных способов двустороннего прессования является применение подвижных (плавающих) форм. Он основан на использовании сил трения, возникающих между прессуемым материалом и стенками пресс-формы при сжатии одним подвижным штемпелем.

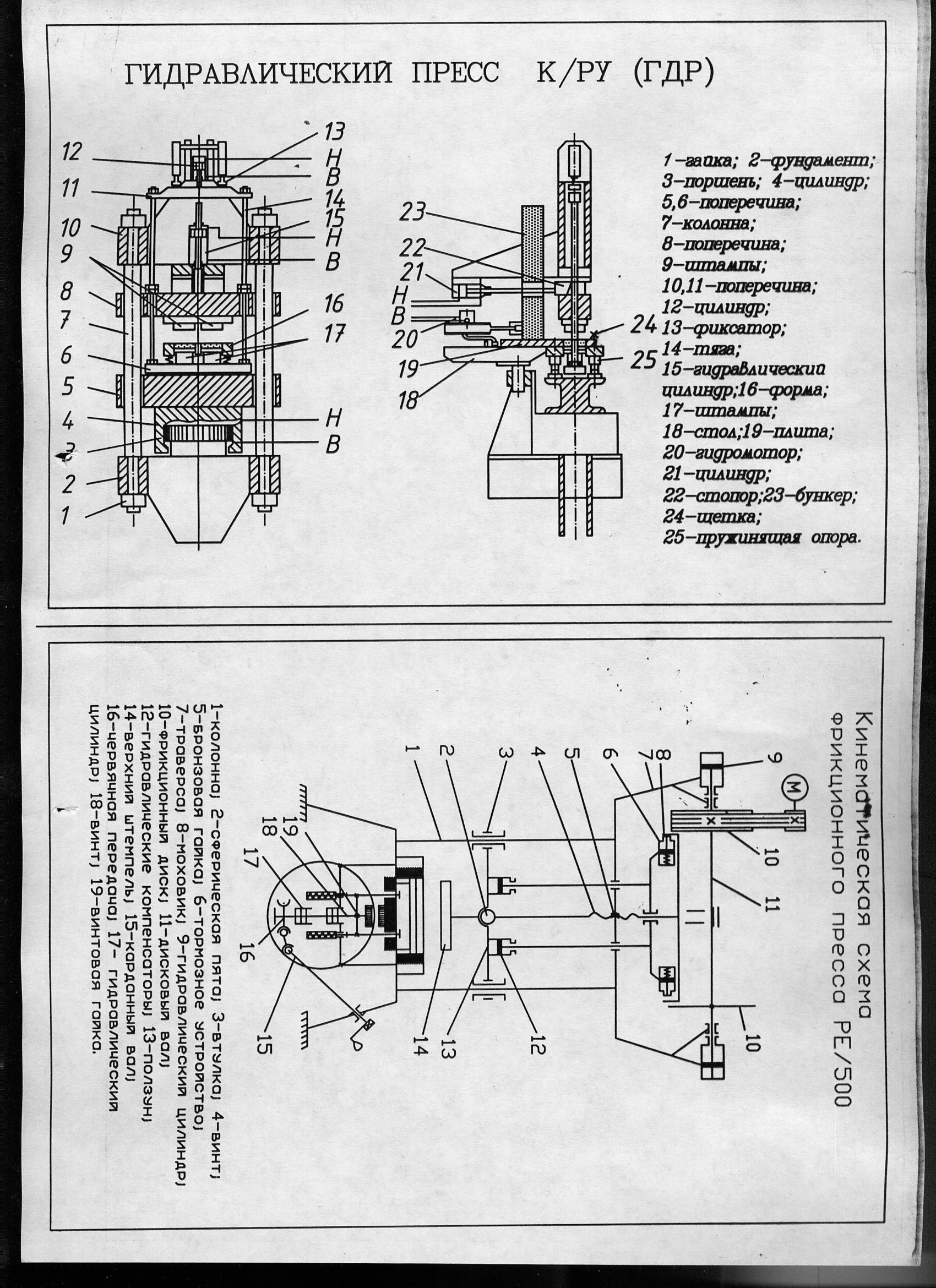

Рис. 30. Гидравлический пресс К/РУ-160: 1 — гайки; 2 — фундаментная плита; 3 — поршень; 4 — цилиндр; 5,6,8,10,11 — поперечины; 7 — колонны; 9 – верхние штампы; 12 — цилиндр; 13 — фиксаторы; 14 — тяги; 15 — гидроцилинр; 16 — форма; 17 — нижние штампы; 18 — стол; 19 — плита с прорезями; 20 гидромотор; 21 — цилиндр; 22- стопор; 23 — бункер; 24 — щетки; 25 — пресс-форма

На рис. 32 представлена схема процесса прессования на прессе К/РУ-160. В позиции 1 происходит заполнение пресс-формы и отход каретки в исходное положение. Далее (позиция II) верхний штамп опускается в формуемую массу, осуществляет ее первое прессование (уплотнение примерно на 30%) и фиксируется в этом положении. Затем (позиция III) нижние штампы производят второе предварительное прессование, после которого несколько отходят для выхода запрессованного воздуха. В позиции IV производится окончательное прессование нижними штампами. При этом, благодаря боковому распору, форма приподнимается и находящийся в ней прессованный порошок упирается в верхние штампы; таким образом осуществляется прессование верхними штампами, т.е. двустороннее прессование.

Рис. 31. Гидравлическая схема механизма прессования пресса К/РУ-160:

1 — гидроцилиндр; 2 — дроссель; 3 — распределитель; 4 — аккумулятор; 5 — обратный клапан; 6 — редукционный клапан; 7 — манометр; 8 – фильтр

Существенной особенностью прессования в “плавающей” пресс-форме является то, что степень перемещения подвижной формы и се положение в каждый момент прессования определяются силами трения; при этом двустороннее уплотнение становится саморегулирующимся процессом, обеспечивающим при определенных условиях практически одинаковое давление с двух сторон.

Рис. 32. Схема процесса прессования порошкообразной массы на прессе К/РУ160: 1 — поперечина; 2 — верхние штампы; 3 — пресс-форма; 4 — нижние штампы; 5 – каретка

«Плавающие» пресс-формы широко используются в современных конструкциях прессов для полусухого формования порошкообразных масс.

В конструкциях прессов используется многократность сжатия массы, которая обеспечивается кинематикой механизмов (в механических прессах) и автоматизацией (в гидравлических прессах). Многоступенчатость прессования и даже кратковременная выдержка при отходе штампов способствует лучшему удалению воздуха из массы и уменьшению его запрессовки.

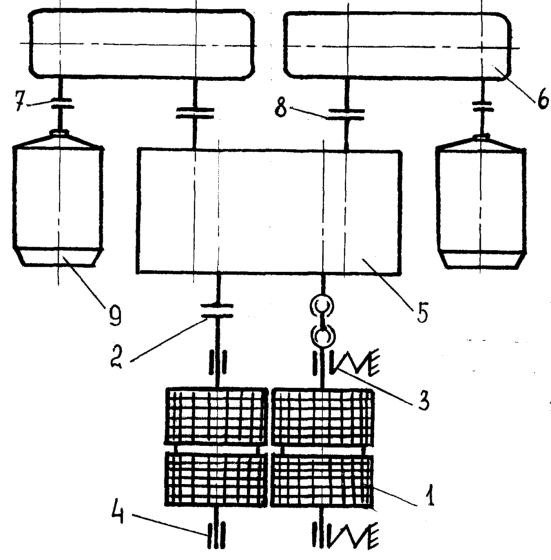

Основой конструкций вальцовых прессов являются вращающиеся навстречу друг другу валки, поверхность которых может выполняться гладкой, с фрезерованными отверстиями, или зубчатой (рис. 33).

Валки устанавливаются в опорных подшипниках, опирающихся на раму. С целью предотвращения агрегата от поломки (в случае попадания между валками высокопрочных включений), подшипники одного из валков упираются в демпферный узел (пружинный или гидравлический).

Гомогенизированная шихта поступает на вращающиеся валы, где в зависимости от профиля валковой поверхности она прессуется в брикеты определенной формы.

Рис. 33. Кинематическая схема вальцового пресса: 1 — формующие валки; 2- зубчатая муфта; 3 — демпферный узел; 4 — подшипники; 5 — синхронизатор; 6-редукторы; 7, 8 — соединительные муфты; 9 – электродвигатели

Производительность вальцового пресса зависит от диаметра, ширины вальцов частоты их вращения. Увеличение диаметра вальцов способствует лучшему обжатию материала в ячейках, более стабильной работе пресса. Кроме того с увеличением диаметра вальцов уменьшается обратный поток шихты из зоны формования, что ведет к увеличению давления прессования. Однако увеличение диаметра вальцов повышает расход энергии усложняет изготовление и обработку формующих элементов (бандажей), поэтому увеличение диаметра вальцов свыше 1…1,1 м признано нецелесообразным [31]. Соотношение диаметра и ширины вальцов рекомендуется принимать D/В = 1/2 [5…3].Увеличение ширины вальцов (более 8…9 рядов ячеек) ведет к получению неравноплотных брикетов и неравномерному износу поверхностей вальцов. На практике для увеличения производительности пресса не стремятся к увеличению ширины зоны формования, а используют несколько пар вальцов.

Увеличение частоты вращения вальцов свыше 0,105 с-1 может привести к нарушению прочности брикетов из-за быстрого возрастания и снятия давления [58]. Масса полученных брикетов не должна превышать 0,1 кг, т.к. при этом не достигается равномерная пропрессовка шихты по объему брикетов. Межпальцовый зазор должен составлять (2.. .2,5) х 10-3 м.

20. Устройство и принцип действия пресса для производства керамической плитки КРК-125. Назначение его механизмов, узлов.