Температурный режим обжига керамики этапы обжига

Обжиг керамики подразделяется на несколько этапов в зависимости от температуры нагрева печи.

НАГРЕВ

20 — 100

На начальном этапе разогрева происходит удаление влаги из глины или другой керамической массы. Разогрев должен проходить медленно. Самое главное — соблюдать равномерность нагрева. Скорость нагрева определяется толщиной стенок изделия: чем толще стенки, тем медленнее должен быть нагрев.

100 — 200

На этом этапе продолжается процесс удаление влаги из массы все еще продолжается. Важно помнить, что показания температуры на приборе, как правило, выше температуры самого изделия, особенно в толще или если изделие расположено на толстой подставке, которая поглощает часть тепла. Также начинается усадка глазурей. В этот промежуток нагрева, поскольку из изделия все еще выпаривается вода, глазурное покрытие подвержено риску растрескивания или фрагментарных сколов. Нагрев должен быть равномерным, так как из люстровых покрытий выделяются летучие органические соединения.

200 — 400

В этом интервале выгорают органические соединения. Хороший приток воздуха особенно необходим, если содержание в массе органических вещество высоко (деколи, люстры, связующее надглазурных красок и мастик).

550 — 600

При разогреве печи до этих температур происходит фазовое превращение кварца, которое характеризуется скачкообразными изменениями внутренней энергии вещества и, соответственно его плотности, а также теплоемкости, сжимаемости и коэффициента термического расширения. Поэтому на стадии охлаждения керамика может потрескаться (т.н. «холодный» треск).

400 — 900

В этом промежутке из глины выделяется химически связанная вода, а также разлагается ряд содержащихся в ней минералов. Также разлагаются хлористые и азотнокислые соли.

600 — 800

При этих температурах начинается расплавление надглазурных покрытий, а также легкоплавких флюсов (свинцовых и других).

750 — 800

В этом интервале, который иногда называют третьим декорирующим обжигом, происходит выгорание сульфидов, а также размягчение поверхности глазури и диффузия красок, золота и т.п.

850 — 950

В этом интервале происходит разложение содержащихся в керамической массе мела и/или доломита. Начинается взаимодействия составной части керамической массы — кремнезема — с карбонатом кальция и магния. Эти процессы сопровождаются выделениями углекислого газа.

К концу интервала майоликовых глазури, как правило, уже полностью расплавляются.

1000 -1100

На этом этапе происходит уплотнение и деформация черепка, начинают размягчатся полевые шпаты.

Жидкая фаза появляется как результат интенсивного взаимодействия кремнезема и извести.

Также интенсивно разлагаются сульфаты, что сопровождается выделением сернистого газа.

Происходит плавление нефелин-сиенита.

В данном интервале спекаются фаянсовые и беложгущиеся керамические массы.

В расплаве полевого шпата растворяются кремнезем и каолинит.

1280 — 1350

В этом температурном интервале иглы муллита пронизывают фарфоровую массу, что после выхода из обжига является основой высокой прочности и термостойкости. Процесс носит название муллитообразования.

Также тонкодисперсный кварц преобразуется в кристобаллит.

1200 — 1420

Этот интервал используется для обжига фарфора. При таких высоких температурах диффузия происходит очень быстро. Также при таких температурах, если обеспечены необходимые окислительно-восстановительные условия обжига, происходят процессы восстановления рыжих оксидов железа в более благородные голубые.

ОСТЫВАНИЕ

1420 — 1000

Масса и глазури пребывают в достаточно пластичном состоянии, таким образом изделие охлаждают так быстро, насколько позволяют технические характеристики печи.

Если использовать глазури, склонные к кристаллизации, то медленное охлаждение или выдержка до 10 часов в этом интервале, как правило, приведет к росту кристаллов.

1000 — 700

Здесь начинается окисление марганца, низших оксидов меди и прочих металлов, если таковые содержатся в составе, в высшие.

Недостаток кислорода в печи может дать поверхности изделия металлизацию. Если запланировано восстановление, то его нужно производить именно в этом интервале. Восстановительную среду нужно поддерживать как минимум до 250-300С, а лучше до почти комнатных температур.

900 — 750

Масса (черепок) и глазурь перешли в хрупкое состояние и остывают уже как единое целое. Если КТР не согласованы, то возможны отскок глазури, цек и даже повреждение изделия.

600 — 550

На этом этапе происходит обратное фазовое превращение кварца с резким объемным изменением. Слишком быстрое прохождение этого интервала может вызвать «холодный» треск.

300 — 200

В этом интервале происходит фазовое превращение кристобаллита. Он образовался при температуре 1250 — 1300, если в массе был очень тонкодисперсный кремнезем. Дверь печи не нужно открывать быстро.

250 — 100

В этом интервале продолжается охлаждение. В толстых частях изделий, а также в глубине печи температура гораздо выше, чем в тонких частях и чем показывает измерительный элемент. Изделиям необходимо дать остыть равномерно.

РЕЖИМЫ ОБЖИГА. — Лев и Сирин. КЕРАМИКА

СКАЧАТЬ СХЕМУ PDF2. Какие процессы можно ускорить, а какие замедлить?

— Замедлить можно досушку до 120С

, а ускорить обжиг в интервале 600-800

Также для некоторых масс можно ускорить нагрев до конечной температуры обжига, но

обязательно при этом увеличить выдержку!

3. Где стоит поставить выдержку?

— Выдержки нужны для досушки (~120C), если это необходимо, а также для более

равномерного прогрева пространства печи (400 и 600С).

Иногда делают выдержку в период модификационного превращения кварца 573С, но чаще этот период просто проходят с невысокой скоростью нагрева, а выдержку делают на 600С, так как при этой

температуре происходит разложение большинства глинистых минералов (дегидратация).

4. В чем разница режимов для утеля и для политого обжига?

— Утельный обжиг обычно проводят при более низкой температуре, чем политой. После

утельного обжига черепок остается достаточно пористым, что необходимо для

качественного нанесения глазури. Окончательные свойства (прочность, низкая

пористость) черепок приобретает во время политого обжига. Скорость нагрева во время

политого обжига обычно несколько выше.

5. Есть ли разница кривых подъема для лекгоплавких и тугоплавких материалов?

— Есть, если легкоплавкие массы содержат карбонаты или оксиды марганца.

Графики обжига для испанских керамических масс есть на сайте keramistam.ru в рубрике “Акции и

новости”.

6. Я полный профан, купил печь и хочу обжигать. Какую самую простую и универсальную

схему обжига мне использовать, чтобы навреняка не испортить работу, чтобы ничего не

взорвалось и не вспенилось?

— Все зависит от того, какие керамические массы и глазури вы будете использовать.

Если материалы будете покупать у нас, то смотрите графики обжига на сайте.

7. Изделия «ведёт» в обжиге. Это только из-за глины или есть какой-то щадящий обжиг, чтобы уменьшить искривления?

— Это может быть по причине превышения общей температуры обжига во всем

пространстве печи (например, в результате поломки термопары) или при локальном

повышении температуры. Причиной последнего может быть или чрезмерная загрузка

печи, препятствующая циркуляции отходящих газов, или близкое расположение изделий к

нагревательным элементам. Чрезмерно быстрый нагрев при этом может усугубить

ситуацию.

8. Я работаю с глиной МКФ2. Это плотная, упругая глина.

Утельный обжиг на низкую температуру 900 С проходит нормально.

Первый политой на 1100. Затем, во втором политом на 1100 появляются нитевидные трещины. Как этого избежать?

— Глазури должны быть согласованы – по КТР, по температуре обжига и в некоторыхслучаях по составу.

Если используются две глазури с разных сторон стенок, то они также

должны быть согласованы. Нельзя смешивать глазури с разными свойствами (разных

серий) между собой, а также поверх друг друга на одном изделии. Результат может быть

непредсказуемым.

9. Есть ли какая-то зависимость между тем,

какая схема подъема температуры в утельном обжиге и дальнейшими проблемами в

политом: пузыри, пена, наколы

на глазури?

— В некоторых случаях, зависимость прямая. Слишком быстрый подъем температуры

может привести к недожогу черепка, и как следствие, ко всем описанным выше

последствиям. Пузыри могут также появиться при несовместимости разных глазурей.

10. Существует ли реальная разница температур внизу и вверху печи?

— Да, существует, обычно, в пределах 10-150С. У старых печей разница может быть больше.

Такие печи требуют ремонта. Чем больше сторон нагрева в печи, тем равномернее в ней

температура.

Сушка и обжиг глины

Для придания глиняным изделиям дополнительных свойств их подвергают воздействию высоких температур – обжигу. Но технология обжига глины достаточно сложна и ресурсоемка, поэтому я постараюсь рассказать о некоторых нюансах, с которыми вы можете столкнуться.

Подготовка к обжигу

Перед обжигом изделия его нужно хорошенько просушить в течение 2 – 7 дней в зависимости от величины изделия. Сушить изделие нужно подальше от нагревательных приборов, прямых солнечных лучей, сквозняков – то есть исключить любые резкие изменения среды, в которой находится изделие. При комнатной температуре и в темном сухом изделие будет просушиваться равномерно.

При неравномерной просушке изделие может потрескаться и его мелкие детали просто отвалятся. Недостаточная просушка приведет к возникновению дефектов при обжиге. Пересушить изделие невозможно.

После того как изделие высохло нужно внимательно осмотреть его на отсутствие трещин. Если таковые имеются – можно попробовать их замазать жидкой глиной, но это не дает гарантии сохранности изделия при обжиге. Самый лучший вариант – не допускать появления трещин, а это получается при качественной лепке и грамотной подготовке глины.

Обязательно проверьте звук свистульки – если он исчез или стал глухим, то еще не поздно попробовать все исправить.

В некоторых ситуациях за время усушки в изделиях может поселиться паучок (был случай, когда он облюбовал одну из моих свистулек), в таком случае его нужно переселить в безопасное место .

Заключительным этапом подготовки будет шлифовка изделия. При шлифовке могут исчезнуть следы отпечатков пальцев, различные крошки и бугорки, и изделие обретет благородный вид. Шлифовку можно провести наждачной бумагой небольших номеров.

Условия для обжига

Температура. Самое главное в обжиге – это плавное увеличение температуры обжига и постепенное остывание изделия после обжига. В первые два часа температура не должна превысить 400 градусов. Диапазон температур должен быть в пределах 300-900 градусов Цельсия. При более низких температурах обжиг будет недостаточным и изделие не приобретет необходимых свойств. При высоких температурах изделие может быть полностью разрушено.

Продолжительность. В зависимости от величины изделия и способа обжига длительность процесса может колебаться от 8 часов до нескольких суток. Совсем небольшие изделия можно обжечь за минимальный срок.

Состав материала. От состава глины во многом зависит технология обжига. Природная глина имеет примесь песка и чем меньше песка – тем меньше температура обжига. На моей практике были случаи, когда порошковая покупная глина при 750 градусах буквально закипала и засыхала в виде пористой губки. Изделие при этом было полностью разрушено. В составе глины не должно быть камней и воздуха. Если материал неоднороден – произойдет разрыв. Так как материалы разных плотностей будут расширяться при изменениях температуры по разному.

Качество лепки. Основным требованием к лепке является отсутствие пузырьков воздуха в изделии. При повышении температуры воздух расширится и будет искать выход, разрывая изделие. Поэтому при замазывании трещин и скреплении частей изделия исключите возможность образования воздушных капсул.

Способы обжига

Обжиг в муфельной печи. Существует несколько способов обжига глиняных изделий, но самым распространенным является обжиг в муфельной печи. Это электрическая печь, снабженная механизмом регулировки температуры.

Современные печи имеют автоматические программы обжига изделий различных типов, окно для просмотра состояния изделий и прочие опции. Еще немаловажной характеристикой муфельной печи является объем камеры. Некоторые мечи имеют цилиндрическую камеру, в которую можно поместить только небольшие изделия, а есть большие печи для обжига гончарных изделий и скульптур.

Обжиг на костре или в неэлектрической печи. Довольно нетривиальная задача, связанная прежде всего с тем, что нет возможности полностью управлять температурой. Кроме того печь редко топят в течение восьми часов да и у костра треть суток высидеть сложно. Однако если вы все-таки соберетесь – поместите изделие в емкость с песком – это сгладит резкое повышение температуры.

Обжиг в домашних условиях. На газовой или электрической плите тоже можно провести обжиг глиняного изделия, но предупреждаю – это довольно опасно и качество обжига все равно будет далеким от идеального. Для этого можно взять чугунную сковородку с промытым сухи речным песком и поставить ее на огонь. Сверху нужно аккуратно установить изделие и накрыть несгораемой емкостью – глиняным горшком или кастрюлей. Процесс должен быть под наблюдением и помещение стоит регулярно проветривать, чтобы не вызвать перегрев и перенасыщение воздуха ядовитыми газами.

Зачем нужен обжиг

В процессе обжига глина избавляется практически от всей влаги, поэтому изделие становится значительно легче. Кроме того элементы глины спекаются и превращаются в единый керамический слиток, который устойчив к деформациям и проникновению влаги. Отсюда и вся необходимость обжига.

Обожжённые изделия готовы к окраске, а после окраски и к использованию.

Это важно знать

После обжига глина не пригодна для лепки, так как это уже не глина, а керамика.

Обжиг можно производить из нескольких раз, постепенно увеличивая предельную температуру для достижения оптимальных результатов и наработки опыта.

После основного обжига изделие можно покрыть специальным составом и еще раз обжечь. Расплавившись состав образует глазурь.

В процессе усушки и обжига изделие может быть деформировано и в итоге стать меньше чем планировалось. Поэтому при создании изделия нужно учитывать состав глины и назначение будущего изделия. Глина с высоким содержанием песка менее подвержена сжатию.

В процессе обжига будут выгорать органические соединения (особенно у природной глины) – это может привести к неприятным запахам. Необходимо иметь возможность проветривать помещение.

Готовность изделия можно определить по весу, цвету и звуку. После обжига любая цветная глина краснеет. Если она почернела – изделие перегрелось, если не изменила цвет – недостаточно обожглось. Обожжённые изделия имеют более малый вес и звонкую натуру. Однако свистульки при обжиге могут полностью потерять звук (неисправимо) или наоборот преобразиться.

В любом случае правильный обжиг глиняных изделий может быть достигнут только с опытом. Поэтому дерзайте и удачи!

Обжиг керамики

Привет всем любителям и профессионалам керамического дела и тем, кто только делает первые шаги в постижении этого ремесла!

В своей профессиональной практике, я часто сталкивался с проблемой обжига. Зачастую не понимая принципов и значимости этой технологической операции и не придавая ей большого значения. Я «наступал на грабли» и хуже всего, что на детские))) и не один раз.

И если вы, читающие сейчас эту статью, «творители» и «виртуозы» керамического искусства не хотите совершать такие же ошибки, предлагаю дочитать эту статью до конца и поставить лайк и оставить комментарий.

Поехали….

Стоит отметить, что все рекомендации, которые будут приведены в этой статье относятся к обжигу в электрических муфельных печах. На сегодняшний день в России (имеются ввиду небольшие производственные мастерские и учебные центры) это самый распространенный вид печей.

1. Загрузка(садка) изделий в печь.

Загрузку в печь надо производить таким образом, чтобы максимально использовать пространство камеры печи. Для этого возможно выполнить предварительное размещение изделий на специальном столе. При этом вы сможете без труда определить высоту и количество огнеупорных стоек необходимым для поддержки лещадок (огнеупорных полок).

Отмечу, что лещадки при первом применении необходимо покрыть каолином (развести сухой порошок каолина водой и кистью обмазать полки), это поможет увеличить срок службы печной фурнитуры.

Плотность расположения неглазурованных изделий больше, чем глазурованных.

Вниз следует ставить более тяжелые изделия, а выше – более легкие.

При обжиге неглазурованные изделия могут соприкасаться. Вы также можете ставить одно изделие на другое.

Плитки устанавливают на ребро или друг на друга, если они имеют толстый черепок. Большие плоские и толстостенные чаши, обжигаемые на утель, лучше обжигать вверх дном на огнеупорной полке, а тонкие небольшие чашки — тоже вверх дном, но на специальных сырых дисках (бомзах), чтобы избежать даже незначительной деформации по окружности.

Изделия в печь нужно устанавливать на расстоянии не менее 2-3 см от спиралей или стенок муфельной печи. Слишком близкое размещение может привести к их деформации. То же правило касается размещения изделий возле термопары. НЕЛЬЗЯ ЗАКРЫВАТЬ ТЕРМОПАРУ!!!

Глазурованные изделия располагают друг от друга на расстоянии достаточном, чтобы при обжиге они не соприкасались друг с другом, со стенками печи, спиралями и не приклеивались к лещадкам (лучше установить изделия на специальные подставки).

2. Обжиг

Вначале температуру обжига повышают медленно. В первые два-три часа идет процесс «досушки», выпаривание физически связанной воды. Температуру печи стараются не поднимать выше 150—200°С, пока не исчезнет влага. При этом технологические отверстия в печи должны быть открыты для того, чтобы через них выходила влага.

Ступень 1: 1-1,5 часа до температуры 150-200°С с выдержкой от 30 минут до 1 часа.

После предварительного нагрева можно уже быстрее повышать температуру до 300—500°С. Однако при достижении температуры 600°С следует соблюдать осторожность, так как при слишком быстром нагреве даже совершенно высохших изделий они могут разорваться из-за слишком большого давления паров воды, образующихся в результате диссоциации глинистого вещества (удаление химически связанной воды). При температуре около 600°С пары начинают выделяться интенсивно. Кроме того, примерно при этой температуре резко расширяется кварц.

Ступень 2: 2-3 часа до температуры 570-600°С с выдержкой 20-30 минут.

На последнем этапе скорость может быть максимально высокой, но при достижении заданной температуры важно сделать выдержку для того, чтобы нагрев по всему рабочему пространству камеры стал равномерным.

Ступень 3: скорость нагрева 150-200°С с выдержкой 20 минут.

3. Охлаждение печи.

Чтобы избежать образования трещин, изделия надо охлаждать по возможности медленно. К тому же, износ печи значительно уменьшается, если охлаждение («студка») длится приблизительно такое же время, что и нагрев.

Во всех случаях надо твердо придерживаться правила: охлаждение в первые часы должно быть замедленным, пока температура не снизится до 450—400°С.

Особенно важно медленно охлаждать большие изделия и скульптурные произведения. При этом лучше совсем не открывать дверь печи до тех пор, пока температура не снизится по крайней мере до 220—200°С, а затем не открывать ее полностью; выгрузку не рекомендуется производить, пока температура не снизится до 120—100°С. Лучше всего разгружать печь при температуре изделий 50—60°С. Эта предосторожность имеет еще большее значение для глазурованных изделий.

Стоит отметить что существуют частные случаи, когда обжиг может осуществляться совершенно по другой схеме.

Вдохновляйтесь, экспериментируйте, творите.

Всем мир!

Обжиг в муфельной печи

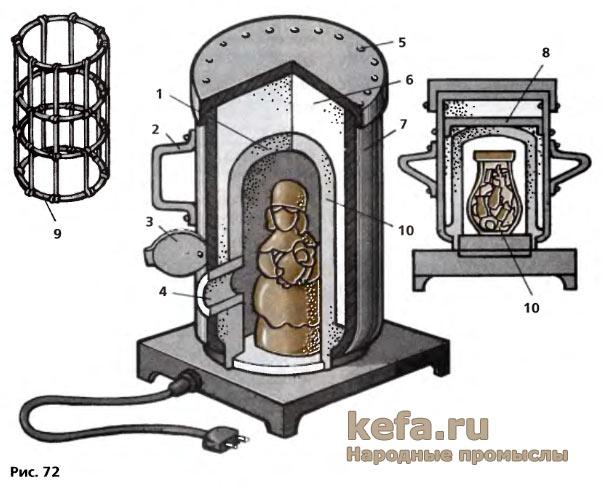

На современном производстве обжиг керамики производят в муфельных печах с большими обжиговыми камерами. Керамисты, работающие в городе, заказывают для себя печи поменьше. Ну а керамисты-любители порой делают муфельные печи своими руками. Из всех известных конструкций самая простая и доступная — муфельная приставка к электроплитке. В ней можно обжечь сразу несколько мелких изделий либо одну сравнительно крупную вещь (рис. 72). Приставка представляет собой цилиндрический колпак из огнеупорной глиняной массы (1 часть глины на 3 части толченого огнеупорного кирпича либо обломков диска от старой электроплитки). Колпак является рабочей камерой муфеля (72.1). Вылепить его можно одним из способов, применяемых в ручной формовке. Из той же массы лепится смотровая трубка, предназначенная для наблюдения за ходом обжига (72.4). Цилиндр делается с таким расчетом, чтобы он упирался в края диска электроплиты. При формовке колпака нужно учитывать то, что при высыхании его диаметр уменьшится на 1/5—1/10 часть. Вылепленный колпак сушат при комнатной температуре не менее 4—5 суток, а затем помещают внутри металлического кожуха (72.7), сделанного из кровельного железа. В кожухе вырезают отверстие под смотровую трубку, закрывающееся шторкой (72.3). Чтобы муфельную приставку удобно было поднимать, на корпусе кожуха крепятся две скобчатые ручки (72.2). Установленный в кожухе глиняный колпак прижимают сверху скобой (72.8), укрепив ее на стенке болтами с гайками. Сверху кожух закрывают крышкой из листового железа (72.5). В крышке вдоль края и в середине пробивают отверстия, необходимые для удаления влаги.

Крышка крепится на четырех шурупах, которые ввинчиваются в заранее приготовленные отверстия. Но прежде чем закрыть крышку, внутрь кожуха насыпают асбестовую крошку, служащую те-плоизолятором. (Такую крошку можно извлечь из старых металлических дисков от электроплиток.) Крошку можно заменить хорошо просеянной древесной золой, которая также является хорошим тепло-изолятором. В русских печах недаром ее исстари использовали для длительного хранения раскаленных древесных углей. Обжигают камеру муфельной приставки непосредственно на электроплитке, которую устанавливают на лист асбеста и на два кирпича. При пользовании электроплиткой, конечно, не забывайте о правилах техники безопасности.

На первой стадии обжига — примерно в течение двух часов температура должна быть не очень высокой. Поэтому плитку периодически включают всего на одну минуту через каждые пять минут. Когда срок выйдет, плитку включают на полную мощность и приступают к обжигу камеры при более высокой температуре. Примерно через два часа заглядывают в смотровой глазок. Если внутри камеры темно, обжиг продолжается. Но как только ее стены раскалятся докрасна, значит, температура поднялась выше 900°С и обжиг пора прекращать, выключив плитку.

Когда камера медленно остынет, в нее можно загружать глиняные изделия для обжига. Из-за одной вещи начинать довольно длительный процесс обжига невыгодно. Когда же наберется достаточное количество изделий, на диск плитки сначала устанавливаются самые крупные, а затем между ними и сверху укладывают те, что помельче. Отдельные фигурки закрепляют отожженной стальной проволокой.

Приготовленные к обжигу изделия собираются в компактную кучку такой величины, чтобы она свободно накрывалась колпаком камеры. Гораздо проще добиться этого, если заранее сплести из отожженной стальной проволоки специальную корзину (72.9), которая должна свободно входить в камеру.

Если предстоит обжечь достаточно большую посудину с широким горлышком, то ее можно использовать в качестве вместилища для мелких изделий (72.10).

Надо иметь в виду, что загрузка камер обжиговых печей «навалом» допустима только при первом, так называемомутельном обжиге, когда на изделиях нет глазури и слипание им не грозит. Если же на изделия будет нанесена глазурь, они должны стоять отдельно, не касаясь друг друга, а значит, в камеру вряд ли войдет даже треть того, что удалось вместить в нее при утельном обжиге.

Опустив на электроплитку с установленными на ней изделиями муфельную приставку, приступают к обжигу. Он ничем не отличается от обжига самой камеры. То есть в течение двух часов происходит досушка изделий при небольшой температуре, для чего плитку периодически включают и отключают.

Потом обжигают при включенной электроплитке, пока изделия не накалятся докрасна. Закончив обжиг, муфельной приставке вместе с изделиями дают медленно остынуть.

Статьи по обжигу керамики — Камерные и муфельные электропечи.

На этой странице собраны некоторые полезные материалы для мастеров эксплуатирующих камерные печи

Условно разделим все материалы на 4 группы:

— Фарфор — много плавней, при нагревании в черепке образуется много жидкой фазы. Сюда же отнесем каменные массы.- Фаянс — жидкой фазы почти что нет.- Майолика — здесь будем так

называть изделия из красной глины, в том числе гончарку, терракоту и т.п.- Шамот — по химическому составу — любой из вышеперечисленных материалов. Отличается от них тем, что содержит зерна

уже обожженного материала, связанные пластичной глиной.Для каждой группы материалов условно выделим некоторые объединяющие их моменты.

Фарфоровая схема обжига.

Сначала проводят первый, так называемый утильный, обжиг. То есть обжигу подвергаются высохшие изделия без глазури. Температуру выбирают в интервале 800 — 1000 С. После

первого обжига изделия приобретают прочность, достаточную даже для машинного глазурования (на конвеерной линии). Изделия остаются пористыми, но, если есть трещины, их легко выявить (по

характерному дребезжанию) простукиванием деревянной палочкой. При глазуровании не надо церемониться с изделием так, как это бывает в случае сырца (однократный обжиг). Можно легко глазуровать

изделия окунанием, даже если они метровых габаритов. Изделия после этого обжига называют утилем .

Затем наступает время второго обжига. Перед началом глазурирования и, соответственно, перед вторым, политым, обжигом, на изделие наносят подглазурную роспись. Педанты технологии после этого

проводят еще и промежуточный закрепляющий обжиг, чтобы краски не смылись при окунании в глазурь.Политой обжиг, т.е. обжиг полуобожженного заглазурованного изделия, проводят при температуре

созревания черепка. Это разные температуры для разных видов фарфора (а мы сюда отнесли еще и каменные массы). Настоящий фарфор требует 1380 — 1420 С, рядовой столовый фарфор — 1300 — 1380

С, санитарно-технический — 1250 — 1280 С, а каменные массы — в зависимости от того, что используют в роли плавня. Второй обжиг окончательно формирует структуру керамики и, таким

образом, определяет все ее физико-химические свойства. Изделия после этого обжига (если оно не расписано) называют бельем .

Из белых фарфоровых чашек очень приятно пить чай на даче. Традиции диктуют фарфору другой вид: с цветочной росписью, картинкой, золотой или голубой каемочкой. Украшения фарфор получает в третьем,

декорирующем, обжиге. Обычные надглазурные краски вжигают при 800 — 830 о С, люстровые краски и препараты золота — при той же или чуть меньшей температуре. Сейчас распространился и

высокотемпературный декорирующий обжиг при 1000 — 1100 С. Роспись для него проводят красками высокого огня (внутриглазурные краски) или легкоплавкими цветными глазурями. Иногда, чтобы

получить яркие краски, проводят два и более декорирующих обжигов. Все они, с точки зрения классификации, третьи. Изделия после третьего обжига называют на Худсовете предприятия.

Фаянсовая схема обжига

Первый обжиг фаянса — высокий. В фаянсовых массах практически нет плавней, поэтому при обжиге образуется минимальное количество жидкой фазы, или не образуется вообще, а глины, входящие в его

состав, имеют высокую тугоплавкость. Это дает возможность обжигать изделия из фаянса сразу при температурах, необходимых для созревания черепка. Как правило, это 1200-1250 C. В отличие от

фарфора, черепок останется пористым, на него легко нанести слой глазури.

А второй обжиг, политой, можно проводить при любой температуре! То есть, при той, которая требуется для нормального растекания глазури: 1150 — 1250 C, если это «фаянсовые» глазури, 900 —

1000 o C, если это свинцовые майолики; можно нанести белую эмаль и использовать технику росписи по сырой эмали. Во всех случаях, если глазури подобраны правильно, мы получим изделие с такой же

прочностью, какой она была после первого обжига.

Третий, декорирующий, обжиг проводят так же, как и в фарфоровой схеме. Если он необходим. Ведь, по сравнению с фарфором, низкая температура политого обжига допускает применение глазурей и красок

широкой цветовой гаммы.

Обжиг майолики

Здесь используются красножгущиеся глины с невысокой тугоплавкостью. Пережег может привести к их вспучиванию и сильной деформации. Красные глины вдобавок имеют узкий интервал обжига. Например, при

950 o C это еще непрочное рыхлое, а при 1050 C — плотноспекшееся, стекловидное тело. Конечно, бывают и исключения, но там и тогда . Для майолики в принципе характерны низкие температуры

обжига — 900 — 1100 C. И как раз примерно при этих температурах завершаются процессы разложения глинистых материалов, которые (процессы) сопровождаются выделением газообразных веществ. Это делает

крайне затруднительным так называемый однократный обжиг — и черепка и глазури — за один раз. Если обратиться к нижеприведенной таблице, будет ясно, насколько близки температуры обжига майолики к

критическим для керамики температурам. Самая распространенная технология — первый, утильный, и второй, политой, обжиг.

Режим первого обжига выбирают таким, чтобы в максимальной степени прошли все процессы превращения глинистых минералов. Незавершенность этих процессов обязательно скажется на качестве поверхности

глазури после второго обжига. Температура утильного обжига может быть и выше, и ниже температуры политого обжига. Обычно ниже, где-то на уровне 900 — 950 C.

Режим второго обжига выбирают исходя из характеристик глазури, но, естественно, при этом нельзя превышать температуру начала деформации черепка.

Обжиг шамота

Основное отличие шамотных масс от вышеперечисленных — наличие в массе жесткого каркаса из плотных, уже прошедших соответствующий обжиг зерен. Размер зерен может варьироваться от 100 микрон до

нескольких миллиметров, что определяется скорее требованиями фактуры материала, а не требованиями технологии. Жесткий каркас препятствует усадке массы в процессе обжига. (Кстати, при сушке усадка

шамотных масс ненамного меньше, чем тонких пластичных масс). Это позволяет проводить обжиг при несколько более высоких температурах, не опасаясь серьезной деформации изделия. Часто материал зерен

имеет другой состав, чем пластичная составляющая массы. Если тугоплавкость зерен выше, температуру обжига можно увеличить значительно.

А в целом схема обжига шамота та же, что и для других типов масс: сначала утильный, потом (если нужно) политой, потом (если нужно) декорирующий обжиги.

Однократный обжиг

Однократный обжиг — это когда на высушенное изделие наносят глазурь и обжигают все в один прием, объединяя утильный и политой обжиги. Это мечта любого производственного экономиста:

только один раз тратится энергия на нагрев;ставка изделий в печь для обжига керамики и их выемка производится один раз;не нужен промежуточный склад утиля;цикл от сырца до готового изделия

сокращается вдвое, т.е. меньше относительные затраты на аренду площадей и зарплату за счет повышения производительности.В принципе, если не считать совсем низкотемпературный декорирующий обжиг,

однократно можно обжечь любой материал.

Но:

приходится наносить и подглазурный рисунок, и собственно глазурь на просто высушенное изделие, которое, конечно, не имеет прочности утиля;из-за этого исключается машинная обработка, а руками надо

все делать очень акуратно, чтобы ничего не разбить;глазурование методом окунания — наиболее экономный с точки зрения расхода глазурей — можно проводить только для маленьких изделий, делая большую

паузу между глазурованием внутри и снаружи;нет утиля, нет и промежуточного контроля качества (овальность, тонкие краевые трещины и т.п.), т.е. заранее закладывается более высокий процент

бракаглазури должны быть специфицированы на однократный обжиг.Как же определить, нужен нам однократный или двукратный обжиг? Решающим критерием для художника или художественной студии является

конечный результат — то есть осуществление художественного замысла. Для мастерских, изготавливающих более или менее серийную продукцию, и для керамических фабрик, решающим могут оказаться

соображения экономического порядка. Вот что нужно иметь в виду.

Для фарфора:

Энергозатраты на низкий утильный обжиг существенно ниже затрат на высокий обжиг. Для первого достаточны температуры порядка 900 C, воздушная окислительная среда, электрическая печь для

обжига керамики со слабой футеровкой. Для второго — хорошо футерованная и желательно пламенная печь. Стоит ли экономить на утиле? Стоит ли проводить утильный обжиг? Глазури для фарфора

начинают расплавляться при температуре, близкой к температуре созревания фарфорового черепка. В том интервале температур, где происходят процессы разложения глинистых минералов, глазурный слой

походит на порошок, и соответственно газы без проблем проходят сквозь него. Таким образом, можно не опасаться дефектов глазури, возникающих из-за газонепроницаемости

расплава. Фарфоровые массы — это тощие, быстро промокающие массы. Глазурование сырца требует сноровки. Утиль нужен!Многие крупные изделия, например, изразцы, часто надо глазуровать

напылением. А при обжиге на бисквит глазуровать вообще не надо. Тогда зачем нужен утиль?! Для фаянса

утильный обжиг (он проводится на высокую температуру) обязателен, если мы собираемся использовать легкоплавкие глазури. Иначе в однократном обжиге мы

получим не фаянс, а нечто недожженное, напоминающее папье-маше.Утильный обжиг не нужен, если мы используем высокотемпературные глазури, которые, наподобие фарфоровых, начинают плавиться выше 1100

C. В этом случае наносят их, как правило, напылением сжатым воздухом.Для майолики — самый сложный случай.

Утиль нужен практически всегда, и причем на максимально высокую температуру. Многие технологи западной школы рекомендуют обжигать майолику чуть ли не до стекловидного состояния, чтобы выжечь все

примеси и разложить все, что способно разложиться в утильном обжиге. Вопрос, а как потом глазуровать? Можно. Читайте об этом в разделе о глазурях.Если в качестве покрытия использовать ангобы или

что-то вроде терра-сигилята, или если вы располагаете специальными глазурями с очень коротким интервалом плавления, можно обойтись без утиля.Для всех материалов однократный обжиг возможен при

условии тщательно отлаженной технологии, которая в случае керамики в основном состоит из опыта работающих.

Кажется, в нашем изложении проблем обжига все уже запутано настолько, что требуется еще одна раскладка по полочкам.

Что происходит в процессе нагрева и охлаждения.

Интервал, o C

Процесс

20 — 100

Удаление влаги из массы. Греть нужно медленно и, главное, равномерно. Чем толще стенки изделия, тем медленнее нагрев.

100 — 200

Удаление влаги из массы продолжается! Если приборы показывают 150 C, это еще не значит, что изделие нагрелось до такой температуры, особенно в толще, особенно на толстой

подставке. Глазурное покрытие претерпевает усадку. Выделяющиеся из объема изделия пары воды могут привести к растрескиванию и отлету покрытия. Из люстровых покрытий выделяются летучие

органические соединения. Не форсируйте нагрев!

200 — 400

Выгорание органических веществ. Если по каким-то причинам их много, следует обеспечить хороший приток воздуха (деколи, люстры, связующее надглазурных красок и мастик).

550 — 600

Серьезное фазовое превращение кварца. Оно редко проявляется на стадии нагрева, а на стадии охлаждения может привести к т.н. «холодному» треску.

400 — 900

Разложение минералов глины. Выделяется химически связанная вода. Разлагаются азотнокислые и хлористые соли (если их использовали).

600 — 800

Начало расплавления свинцовых и других легкоплавких флюсов, надглазурных красок. При 750 — 800

В третьем декорирующем обжиге происходит размягчение поверхности глазури и впекание красок, золота и т.п. Выгорание сульфидов.

850 — 950

Разложение мела, доломита. Начало взаимодействия карбонатов кальция и магния с кремнеземом. Эти процессы сопровождаются выделениями углекислого газа. В целом завершены все превращения глинистых

веществ. Их наиболее мелкие частицы уже спеклись и обеспечили заметную прочность черепка. К концу интервала — полное расплавление майоликовых глазурей.

1000 -1100

Интенсивное взаимодействие извести и кремнезема сопровождается появлением жидкой фазы (например, в известковом фаянсе), уплотнением и деформацией черепка. Начало размягчения полевых

шпатов. Плавление нефелин-сиенита. Интенсивное разложение сульфатов, что сопровождается выделением сернистого газа.

1200 -1250

Интервал спекания беложгущихся глин, фаянсовой массы. Растворение кремнезема и каолинита в расплаве полевого шпата.

1280 — 1350

Процесс муллитообразования. Иглы муллита пронизывают фарфоровую массу, что в дальнейшем обеспечит ей высокую прочность и термостойкость. Превращение тонкодисперсного кварца в

кристобаллит.

1200 — 1420

Этот температурный интервал характерен для фарфора. Здесь происходят процессы восстановления рыжих оксидов железа в более благородные голубые, если обеспечены соответствующие

окислительно-восстановительные условия обжига. Температуры высоки, вязкости умеренные, очень быстро протекает диффузия: например, подглазурная роспись теряет четкость очертаний.

1420 — 1000

Ничего особенного в процессе охлаждения не происходит. И глазурь, и масса находятся в достаточно пластичном состоянии, поэтому охлаждать можно настолько быстро, насколько это позволяет

печь. Если используются глазури, склонные к кристаллизации, медленное охлаждение или выдержка 1-10 часов в этом интервале приводит к росту кристаллов.

1000 — 700

Начинается окисление низших оксидов меди, марганца и др. металлов (если они использованы) в высшие. Недостаток кислорода в пространстве печи может дать поверхность с металлизацией. Если

требуется восстановление — самое время для него. Восстановительную среду следует поддерживать чуть ли не до комнатных температур, как минимум до 250-300 С.

900 — 750

И черепок, и глазурь перешли в хрупкое состояние и далее остывают как единое твердое тело. Если не согласованы КТР — возможен цек или отскок глазури и даже разрушение изделия.

600 — 550

Обратное фазовое превращение кварца с резким объемным изменением. Скоростной проход этого интервала может вызвать «холодный» треск.

300 — 200

Фазовое превращение кристобаллита. Он образовался, если в массе был очень тонкодисперсный кремнезем, при 1250 — 1300 o C. Не следует спешить открывать дверцу печи.

250 — 100

Охлаждение продолжается! В глубине ставки, в толстых частях изделий температура гораздо выше, чем в тонких кромках и чем показывает термопара. Дайте изделиям остыть равномерно.

В таблице описаны основные процессы. Поэтому сейчас еще раз кратко укажем, что главное в обжиге.

• Первый обжиг. В печь ставим сырец. В нем много воды, даже если он выглядит сухим. До 200 — 300 C нагреваем медленно, например за 2 — 3 часа. Обеспечиваем хорошую вентиляцию,

чтобы выгорели все примеси. Конечная температура — 900 — 1000 C. Если нет уверенности в температуре, делаем выдержку 1 — 3 часа, давая возможность всей садке равномерно прогреться.

Охлаждение ведем с такой скоростью, с которой остывает печь. Форсированное охлаждение проводим только после нескольких экспериментов — цека глазурей не будет, поскольку нет глазурей, а вот

холодный треск из-за кварца может иметь место.

• Обжиг с глазурью после утиля. В печь ставим заглазурованные изделия. Черепок уже обжигали на утиль, так что скорость на начальном участке нагрева может быть выше; главное, хорошо

просушить глазурь. Нагрев до конечной температуры проводим так быстро, как позволяет печь и, главное, скорость прогрева изделий. При конечной температуре делаем выдержку от 15 минут до 1-2 часов

с целью равномерного прогрева. Если скорость подъема температуры в конце нагрева невысокая (50 o C в час и меньше), считаем, что выдержка уже была. Лучше, конечно, здесь пользоваться конусами

Зегера. «Полочки» (выдержки при постоянной температуре) на стадии охлаждения — только для кристаллических глазурей и некоторых матовых. В остальном — как в п.1.

• Однократный обжиг с глазурью. Принимаем во внимание все, что в п.1 и в п.2. Не форсируем подъем температуры в интервале 500 — 900 C — до начала плавления глазури из черепка

должны удалиться все газы!

• Обжиг деколей, люстровых красок, надглазурных красок. Поднимаем температуру очень медленно (за 2 — 4 часа) до 400 o C — надо сгореть всей органике. При этом среда должна быть

окислительной (воздушной), а вентиляция — интенсивной. От 400 до 800 C — как угодно быстро. Выдержка 5 — 15 минут.

Обжиг деколей.

Печи КЭП, производства нашей компании так же подходят и для обжига деколей. Далее рассказывается об этом процессе.

При деколировании, после того, как деколи напечатаны и перенесены на керамическое изделие, происходит обжиг керамики. Посуда с деколью помещается в печь, где деколь и обжигается для получения прочного изображение на изделии.

При нагреве печи от 25 до 100°C деколь становится мягкой и пластичной и плотно облегает изделие, на которое она нанесена. При дальнейшем нагреве

вода в деколи становится паром, при этом непросушенная деколь является главной причиной появления пузырьков, или вспучивания некоторых участков деколи. Чтобы этого не было, в производственный процесс входит сушка в течении суток.

При нагреве от 100 до 250°C вода окончательно испаряется, при этом деколь высыхает и становится ломкой. Деколь плотно прилегает к поверхности изделия.

При 250-450°C начинают выгорать органические составляющие деколи. При это вентиляция печи для обжига керамики очень важна. Вся несгоревшая и сгоревшая органика ни в коем случае не должна оставаться в печи.

При 400-575 градусах°C не расплавившиеся еще составляющие деколи плотно приклеиваются к поверхности глазури. На этом этапе ещё нет прочного спекания керамического пигмента и керамической глазури, и если деколь недостаточно обожжена, то она легко соскребается с изделия

После 575°C ,в течении нескольких часов, начинается перекристаллизация кварца. Неорганическая составляющая деколи плавится и становится похожа на стекло. Глазурь под деколью размягчается быстрее, чем глазурь без деколи, и за счет расплавляемого флюса в деколях пигмент проходит вглубь керамической глазури. Стекольные деколи плавятся при более низкой температуре и при обжиге стекла стекольные флюсы проникают намного раньше, чем это происходит при обжиге керамики.

Обжиг керамических изделий в муфельной печи

В настоящее время обжиг керамики на производстве производят в муфельных печах с просторными обжиговыми камерами. Специалисты по керамике как правило заказывают печи куда более скромных размеров. Ну а те, для кого керамика является лишь хобби изготавливают муфельные печи для обжига своими руками. На данный момент самой простой и доступной конструкцией являются муфельные приставки к электрическим плитам. Из размеры позволяют производить одновременный обжиг нескольких некрупных элементов или одну сравнительно большую деталь.

Данная конструкция представляет собой колпак, изготовленный из огнеупорной глины, цилиндрической формы. Этот колпак и является рабочей камерой нашей будущей печи. Создать его можно с применением одного из методов ручной формовки. Из той же глиняной массы формуется смотровая трубка для наблюдения за процессами, происходящими в камере. Цилиндр лепиться таким образом, чтобы он упирался в канты диска электрической плиты. Не стоит забывать во время формования колпака, что при высыхании его размеры уменьшаться на 5-10%. Сушка вылепленного колпака производится при комнатной температуре в течении 4-5 дней, а затем колпак устанавливают внутри кожуха из кровельного железа. В одной из стенок кожуха выпиливается техническое отверстие, которое закрывается шторкой, для установки смотровой трубы. Для максимального удобства в эксплуатации на корпус кожуха прикрепляют пару скобчатых ручек. Расположенный в полости кожуха колпак из глины прижимается сверху скобой, которая крепиться на стенке при помощи болтов и гаек. В завершении кожух снаружи закрывают крышкой, изготовленной из листового железа, и оснащенный отверстиями вдоль края для удаления излишней влаги.

Крышка закрепляется двумя парами шурупов, ввинченных в заранее подготовленные отверстия. Перед тем как закрыть крышку, необходимо засыпать внутрь кожуха асбестовую крошку, которая будет служить теплоизолятором. При отсутствии таковой можно обойтись просеянной древесной золой. Обжиг самой камеры муфтельной приставки производиться на электрической плите, которую требуется устанавливаться только на лист асбеста или кирпичи. Не стоит забывать о правилах техники безопасности при работе с электроплитой.

В течение первой стадии обжига (порядка 2 часов) температура внутри камеры не должна быть экстремально высокой. По этой причине специалисты рекомендуют через каждые 5 минут включать печь на 1-2 минуты. После прохождения первого этапа обжига следует включить плиту на максимальную мощность и приступить к обжигу при более высоких температурах. По истечении еще двух часов необходимо заглянуть в смотровой глазок. В случае, если в камере темно, процесс обжига следует продолжить. Но когда стенки камеры раскаляться докрасна, что свидетельствует о температуре порядка 900° С, обжиг необходимо прекратить.

После остывания камеры можно приступать к загрузке глиняных изделий для обжига. Экономически нецелесообразно и просто неудобно затевать обжиг ради одной детали. По этой причине рекомендуется начинать обжиг, когда накопилось достаточное количество изделий. На диск плитки в первую очередь ставятся самые массивные объекты, а между ними предметы меньших размеров. Для закрепления предметов используется отожженная стальная проволока.

Необходимо собрать изделия и приготовить их таким образом, чтобы колпак камеры свободно закрывал все изделия. Для упрощения задачи можно сплести корзину из отожженной стальной проволоки, которая будет служить своеобразным поддоном для установки изделий. В случае, если требуется обжечь крупный сосуд с широким горлом вполне допустимо разместить мелкие изделия внутри сосуда.

Следует иметь ввиду, что загружать камеру печей для обжига навальным способом можно лишь при первом (утельном) обжиге, когда изделия лишены глазури и не смогут слипнуться. Когда изделия уже покрыты глазурью необходимо расставить из отдельно друг от друга, что значительно сократит количество единовременно обжигаемых предметов.

Приступить к обжигу можно после опускания на электрическую плиту муфельной приставки. Обжиг изделий по сути своей ничем не отличается от обжига самой печной камеры. То есть в течение нескольких часов вы производите сушки изделия при невысокой температуре с периодическим включением-отключением от электросети. После этого температуру обжига увеличивают, доводя изделия в камере печи до красного окраса. По завершению обжига муфельной приставке необходимо остынуть.