Термоусадочные связки из пластиковых бутылок

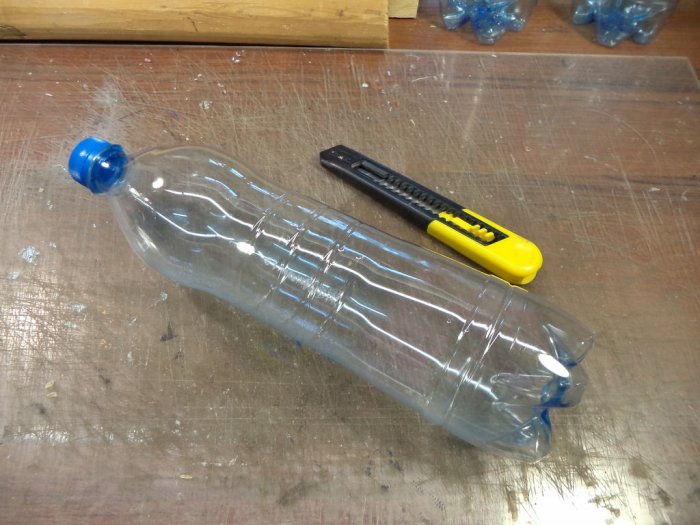

У меня возникла идея, как сделать термоусадочные хомуты, которые можно было бы применять для различных хозяйственных целей. Идея основана на способности пластика ПЭТ к сжатию при воздействии горячего воздуха. Опытным путем я придумал три вида хомутов, о которых и расскажу.

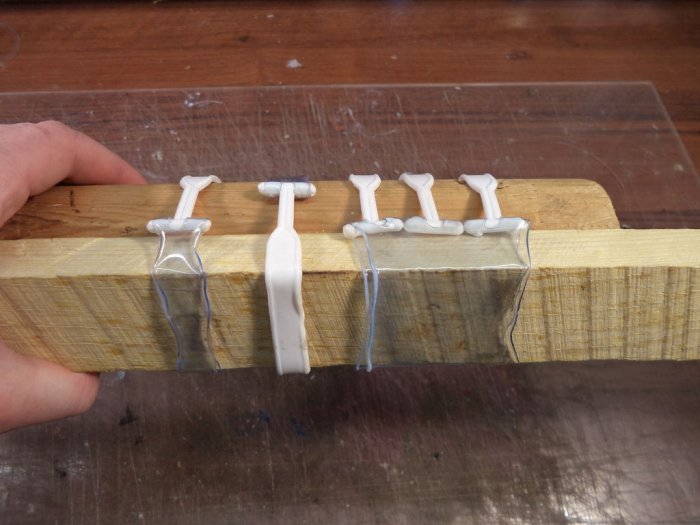

Этот хомут состоит из двух частей

Хомут составной

Изготовление первой части:

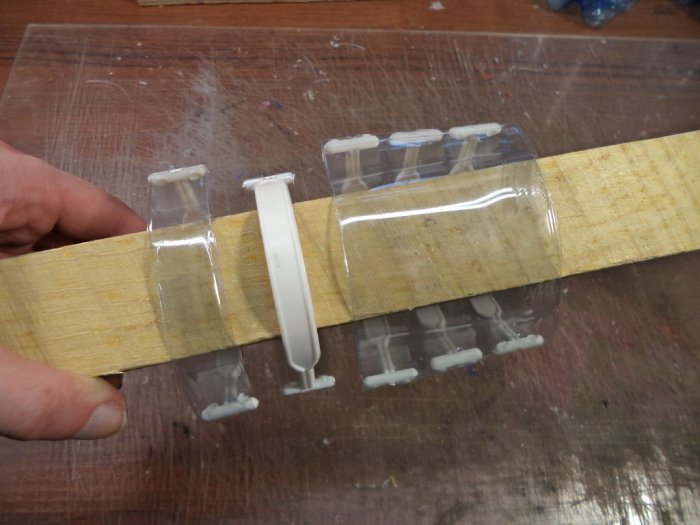

Первый элемент связки представляет собой кольцо шириной примерно 2 см, вырезанное из пластиковой бутылки. Диаметр кольца определяется диаметром бутылки: чем больше объем используемой бутылки, тем больший рабочий диаметр будет у готового хомута.

По краям полоски при помощи пробойника проделываются отверстия. Чтобы это было удобней делать, я складываю и проглаживаю кольцо, чтобы получилась двойная полоска пластика. Также я пробиваю второе отверстие, объединенное с первым, чтобы расширить отверстия.

Изготовление второго элемента:

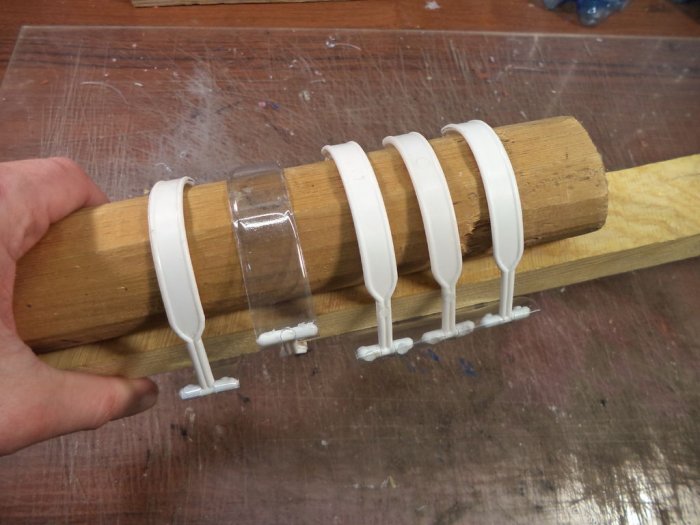

Для второй части связки я предлагаю использовать пластмассовую ручку, снятую с винных паков. Она имеет Т-образные концы, которые монолитно соединены с самой ручкой, поэтому достаточно надежны на разрыв.

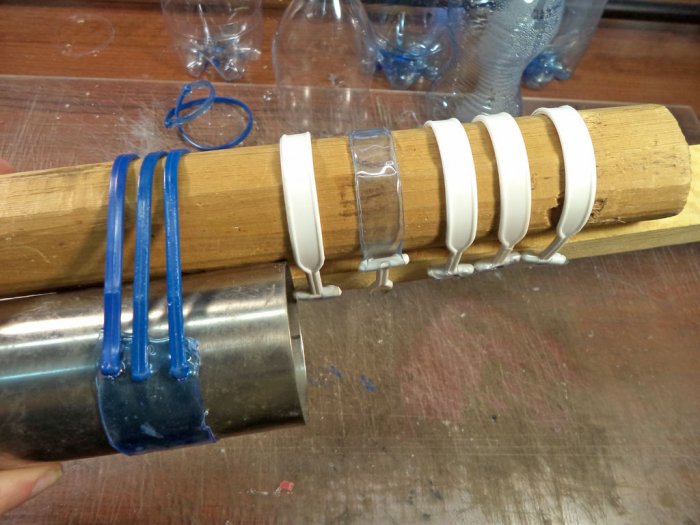

Использование хомута

Одна сторона пластиковой ручки (Т-образный конец) пропускается через отверстие в кольце из бутылки. Далее хомут обводится вокруг обжимаемого изделия или соединяемых предметов и застегивается со второго конца.

Чтобы обвязка плотно обжала и зафиксировала нужный объект, необходимо приложить тепловое воздействие. Для этих целей можно использовать строительный фен (тепловой пистолет) или другие источники горячего воздуха. В домашних условиях подойдет даже газовая горелка бытовой плиты.

При тепловом воздействии полоска, вырезанная с пластиковой бутылки, сжимается, в результате чего происходит надежная фиксация двух элементов.

Обратите внимание! Усадка пластика оказалась не очень большая, поэтому нужно, чтобы изначально обвязка прилегала к объекту как можно плотнее.

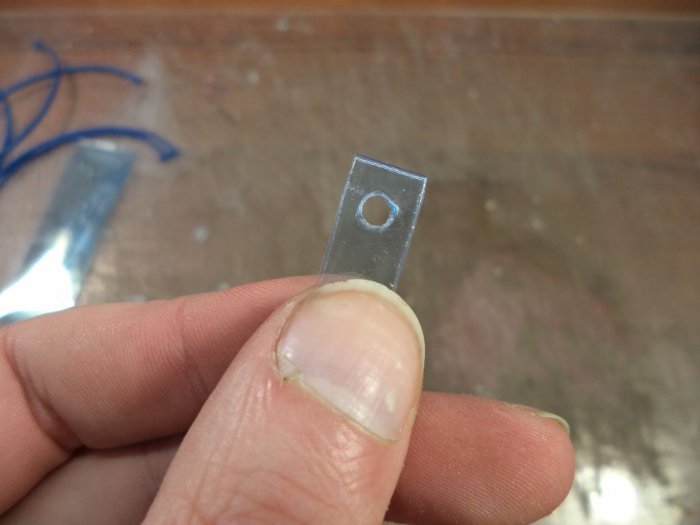

Для этого типа хомутов я использую ручки с пластиковых ведерок для майонеза. Общая технология изготовления обвязок аналогична предыдущему варианту, с одним отличием: такие ручки имеют круглые петли-защелки, поэтому в полосках из ПЭТ пластика проделываются круглые отверстия.

Ручки с пластиковых ведер более длинные, поэтому позволяют обжимать изделия большего диаметра.

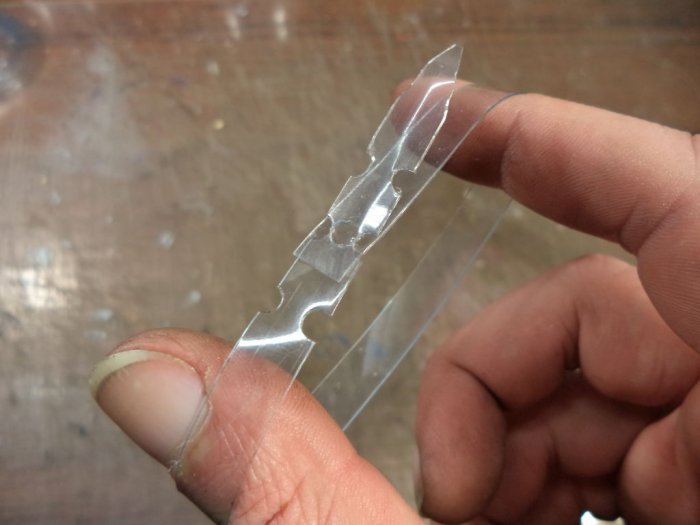

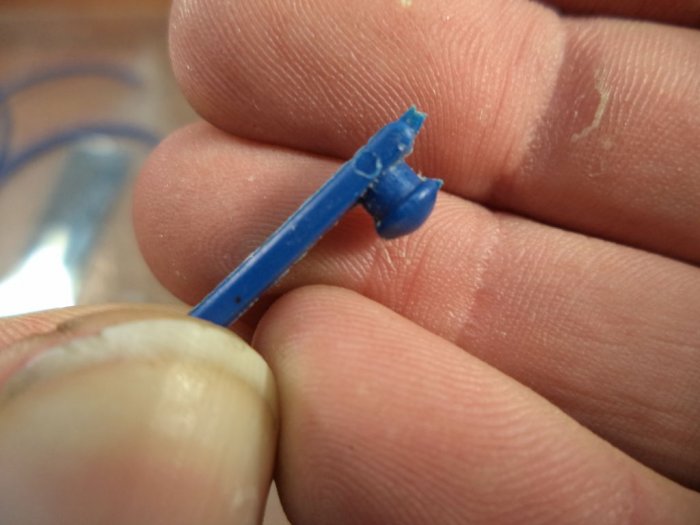

Напоследок я расскажу, как я сделал вырезной хомут из ПЭТ-пластика.

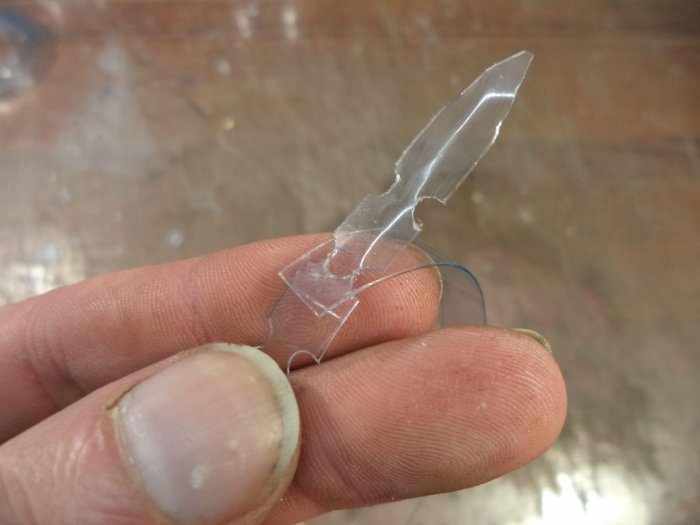

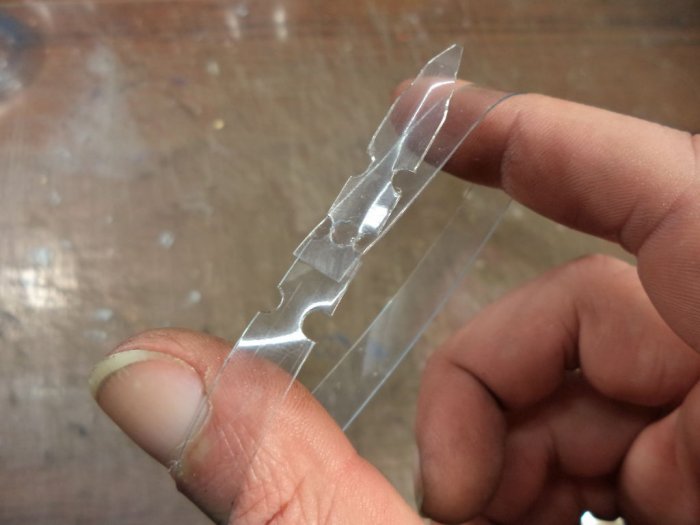

Для этой обвязки я нарезал несколько полос шириной около 1 см из пластиковой бутылки. С одного конца проделал отверстие пробойником.

С другого конца сделал полукруглые вырезы, расположенные симметрично с двух сторон полоски.

После этого остается лишь пропустить острый конец полоски в отверстие и термоусадочный хомут готов!

Совет! Если нужно удлинить пластиковую обвязку, то можно объединить несколько полосок в одну конструкцию. Как показала практика, жесткость соединения осталась такой же надежной.

Термоусадка из пластиковых бутылок

Известно, что материал, из которого изготавливаются пластиковые бутылки обладает памятью, то есть при нагревании он стремится вернуться в то состояние, которое было изначально, когда бутылка была маленькой заготовкой.

Рассмотрим, как работает термоусадка из бутылок на примере ремонта трубки от пылесоса. Сначала место разлома соединяется с помощью смеси суперклея и пищевой соды. Такая комбинация образует после застывания твердый и плотный материал, похожий на пластмассу. После этого можно приступать к термоусадочным работам.

Берется пластиковая бутылка. В нашем случае нужен маленький размер. От нее отрезается дно и верх, получается полая трубчатая заготовка. Она одевается на место соединения и прогревается феном. Лучше всего использовать строительный фен, но, по отзывам, эффективной оказался и бытовой фен мощностью 2000 ватт. Можно использовать и нагрев над газовой плитой, хотя это не очень удобно.

Как видно, этот прием эффективный, сжатие пластиком происходит плотное. У автора ролика труба от его пылесоса после ремонта функционировала не менее одного года.

Обсуждение

Сода пропитывается жидким суперклеем и образуется твердая масса напоминающая пластмассу. Я добавлял соду, потому что в месте слома, была щель около 1мм. Этой массой я ее и заполнил.

Дмитрий Марков

То есть сначала клей был смешан с содой, потом каким-то образом перенесён на пластмассу. И при этом не успел застыть. И сколько же потерь клея оказалось при таком переносе?

Нет, там проще – капаю клей, потом сверху сода и опять клей и опять сода. Она как песок, быстро пропитывается и застывает практически сразу.

Как сделать трубки для быстрой спайки проводов из обычной термоусадки

Как соединить провода быстро, надежно и без паяльника? К примеру в автомобиле. Можно конечно воспользоваться обычной скруткой в сочетании с термоусадочной трубкой, но этот способ не будет надежным. Сейчас я покажу как из обычного отрезка термоусадки сделать самоспаивающуюся трубку для спайки проводов. Паяльник не понадобится для соединения, достаточно будет обычной газовой жигалки.

Но я решил сделать свои, так как обычно мне они понадобились очень срочно и ждать их было некогда.

Понадобится

Изготовление паяльной трубки

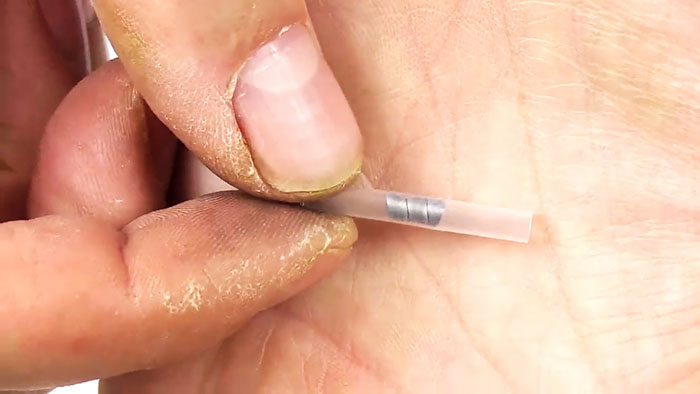

Берем трубчатый припой, флюс у него находится в центре запаян на протяжении всей длины (если кто не знал).

Расплющиваем небольшой отрезок на наждаке при помощи молотка.

Берем термоусадочную трубку и примеряем к толщине отвертки. Должна ходить свободно.

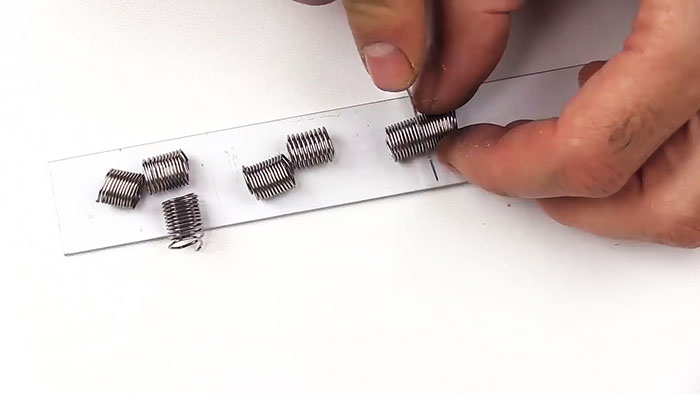

Накручиваем полоску припоя на эту отвертку.

Нарезаем на небольшие заготовки.

Вставляем отрезки в термоусадку по середине, проталкивая их той же отверткой. Все должно сидеть плотно, чтобы при переноске куда-либо ничего не вылетело.

Трубка для пойки готова!

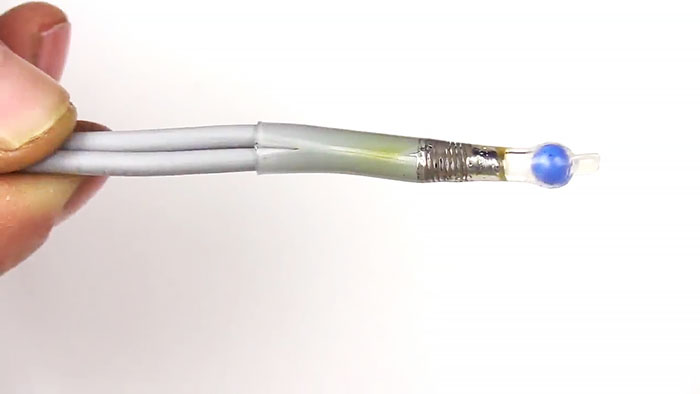

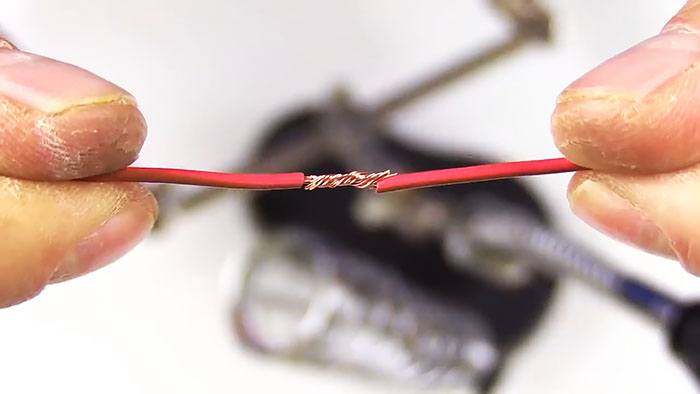

Давайте испытаем. Берем два провода, скручиваем концы.

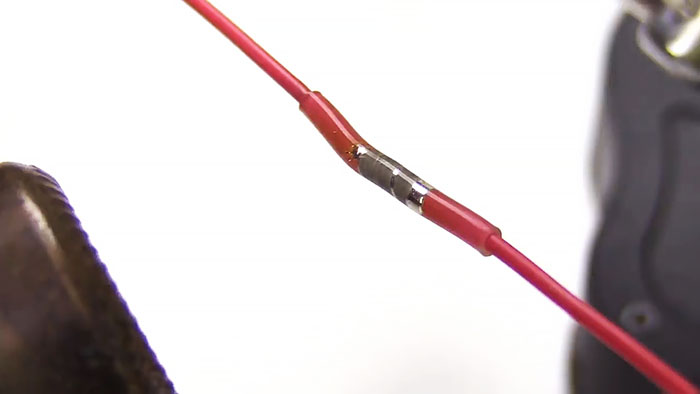

Одевает трубку для пойки и обдуваем феном.

Провода отлично спаялись внутри.

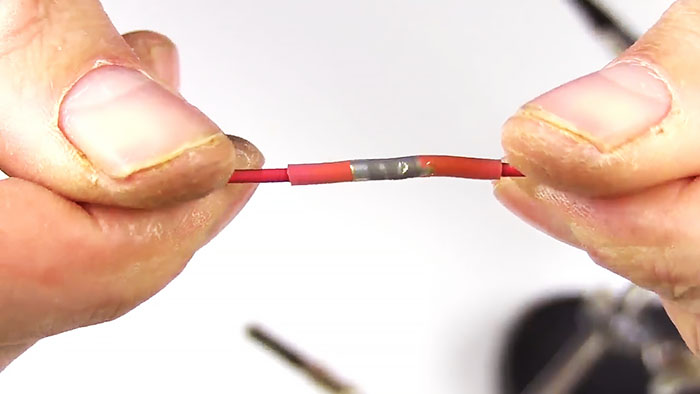

Держит нагрузку замечательно.

Скорее порвется сам провод, чем это соединение.

Самодельная паяльная трубка — вариант номер два

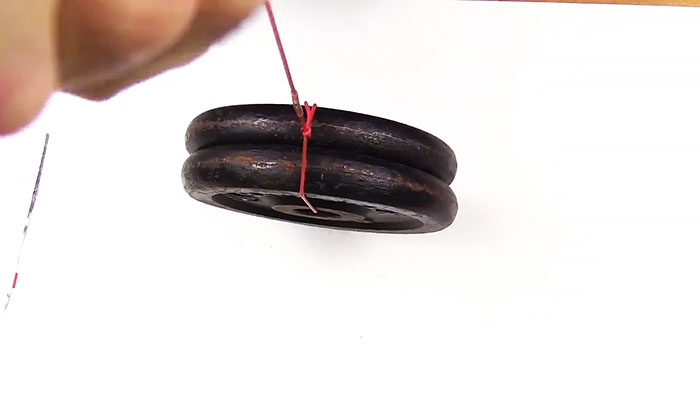

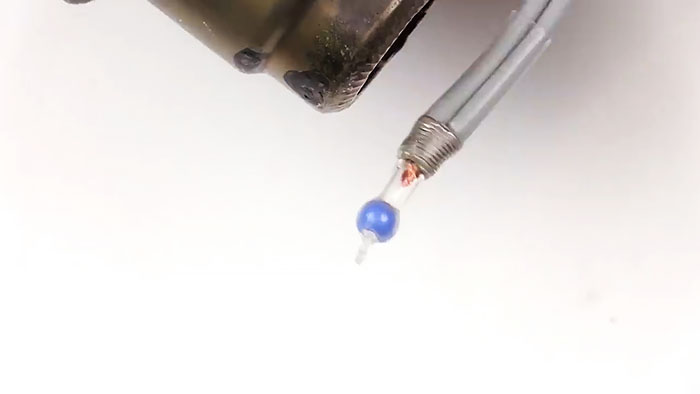

Второй вариант для соединения двух проводов идущих вместе. Берем термоусадку, один конец нагреваем чтобы он немного сжался. Вставляем бусинку, шарик, либо пульку от детской пневматики и обдуваем конец термофеном.

Только конец, чтобы получилось заглушенная с одного конца трубка.

Берем шариковую ручку и наматываем трубчатый припой.

Разрезаем на небольшие завитушки.

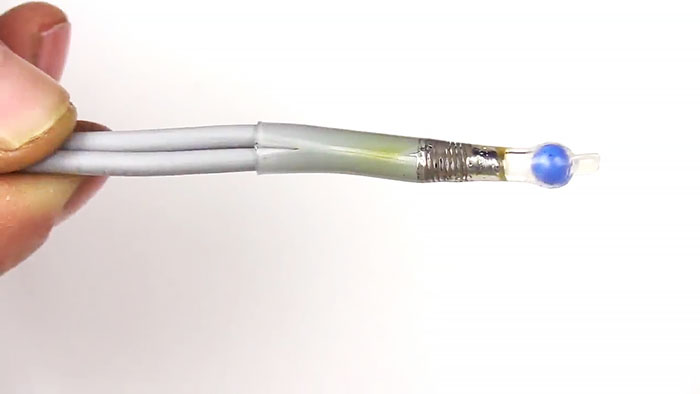

Вставляем в трубку почти до упора.

Готово! Испытания.

Скручиваем провода и вставляем в соединитель.

Зажигалкой или термофеном нагреваем.

Припой расплавился и провода спаялись внутри.

Вот такая полезная вещица получилась.

Смотрите видео

Этот и ещё другие полезные советы по пайке электроники смотрите в видеоролике.

Как пользоваться термоусадочной трубкой в домашних условиях

Существует несколько способов нагрева при работе с термоусадочной трубкой ТУТ. Каждый из них может быть применен с разными видами термоусадки, а вот к некоторым может и не подойти или даже испортить изоляцию.

Существует несколько способов нагрева при работе с термоусадочной трубкой ТУТ. Каждый из них может быть применен с разными видами термоусадки, а вот к некоторым может и не подойти или даже испортить изоляцию.Самый дешевый и спорный вариант – это спички. Пользуются ими когда нет под рукой другого инструмента, да и термоусадка очень малых размеров и сечений. Для больших размеров это не лучший вариант.

В итоге получается не очень аккуратная форма сжатия трубки, и весь процесс может занять продолжительное время, если речь идет о более крупных изделиях. А сколько спичек потребуется, если изолировать нужно не одно соединение, а несколько десятков?

Зажигалка в этом деле тоже не всегда помощник.

В тех помещениях, где невозможно использовать пламя или открытый огонь, пытаются приспособить обыкновенный фен для сушки волос. Однако требуемую температуру для качественного сжатия термоусадки он создать не способен.

Оптимальная температура усадки — от 90 до 140 градусов, в зависимости от марки изделия.

У бытового фена температура потока на выходе низкая, всего в нескольких сантиметрах от сопла, он может выдать около 70С. Узконаправленные насадки могут помочь при нагреве небольших диаметров, но применение нестандартных, приводят к выходу из строя самого фена. А ведь бывают термотрубки с усадкой в 350 градусов!

В итоге может получиться не дожатое или не до конца изолированное место соединения, куда легко будет проникать вода и впитываться влага. Поэтому вместо того, чтобы использовать подручные средства, старайтесь всегда применять профессиональный инструмент.

Фактически такого инструмента для термоусадки в быту 5 видов:

Электрическая проводка должна быть безопасной для человека. Это основное требование, которое предъявляется при проведении электромонтажных работ. Особенно это нужно учитывать там, где осуществляется коммутация проводников, ведь именно в этих местах может нарушаться контакт проводов и происходить перегрев, поэтому нужна прочная изоляция. Один из возможных способов — применение термоусадочной трубки, которая имеет множество преимуществ.

Электрическая проводка должна быть безопасной для человека. Это основное требование, которое предъявляется при проведении электромонтажных работ. Особенно это нужно учитывать там, где осуществляется коммутация проводников, ведь именно в этих местах может нарушаться контакт проводов и происходить перегрев, поэтому нужна прочная изоляция. Один из возможных способов — применение термоусадочной трубки, которая имеет множество преимуществ.

Назначение изделий

Основное предназначение термоусадки состоит в изоляции токопроводящих жил. Ввиду электроизоляционных свойств и простоте монтажа изделия, им все чаще заменяют обычную изоленту.

Сегодня подобную продукцию, используемую для защиты коммутации проводников, можно без труда найти на полках магазинов электротоваров. Востребованность термокембриков в качестве материала для изоляции состоит в способности уменьшать свои размеры под действием тепла. Нужная температура усадки составляет не более 120 °C. Однако для того, чтобы правильно выполнить работу, необходимо знать, как пользоваться термоусадочной трубкой. Под действием высоких температур изделие плотно и надежно фиксируется на проводнике, обеспечивая изоляцию и механическую защиту.

Сегодня производители предоставляют широкий ассортимент цветовой гаммы и размеров термоусадочных трубок. Благодаря этому они применяются не только для изоляции, но и для безошибочного определения в будущем назначения изолированного проводника.

Сегодня производители предоставляют широкий ассортимент цветовой гаммы и размеров термоусадочных трубок. Благодаря этому они применяются не только для изоляции, но и для безошибочного определения в будущем назначения изолированного проводника.

Так, многие электрики при обработке проводников постоянного тока используют красные трубки для плюса, а черные — для минуса. Пятижильный электрокабель маркируют следующим образом:

- черный, коричневый, а также белый цвет — фазные жилы;

- синий — 0;

- желтый или зеленый — заземление.

Использование термоусаживающейся трубки для отметки жил очень удобно, ведь ее не нужно размещать по всей длине проводника. Требуется только небольшой кусочек изделия натянуть поверх изоляционного слоя на конец провода. Этот материал очень надежен, устойчив к внешнему воздействию и температурным перепадам. Эксплуатационный срок термотрубки составляет не менее 20 лет. Это долговечные, бюджетные и простые в применении изделия.

Достоинства и недостатки

Термоусаживаемая трубочка, по сравнению с другими типами изоляции, имеет множество преимуществ. К ним относятся:

Благодаря плотному прилеганию изделие не будет смещаться под действием механических факторов.

Благодаря плотному прилеганию изделие не будет смещаться под действием механических факторов.- Монтаж проводится быстро и просто, однако нужно знать правила использования.

- После усадки изоляционный материал приобретает дополнительную прочность, что делает проводник более жестким и устойчивым к повреждениям.

- Эксплуатационный период гораздо выше, чем у обычной изоляционной ленты.

- Изделия имеют широкий спектр применения.

Несмотря на ряд очевидных достоинств, термоусадочная трубка для проводов, как и любой другой материал, имеет некоторые минусы. Среди них:

- Термотрубка является одноразовым изделием, использовать ее повторно не представляется возможным. Это обусловлено тем, что под действием температур она повторяет диаметр проводника, поэтому при необходимости снятия ее придется разрезать.

- Стоимость, по сравнению с классической изоляционной лентой, выше, но не настолько, чтобы этот аспект стал решающим при выборе защитного материала.

Область применения

Несмотря на то что основное назначение трубки состоит в изоляции контактов, ее используют и в других областях. Некоторые из них:

Термоусадочные трубки большого диаметра устанавливают на комель опоры ЛЭП из металла или дерева для защиты деталей, находящихся под землей, от гниения и коррозии.

Термоусадочные трубки большого диаметра устанавливают на комель опоры ЛЭП из металла или дерева для защиты деталей, находящихся под землей, от гниения и коррозии.- Улучшение эргономичности ручек спортивного инвентаря или инструмента. Это реализуется благодаря применению трубок с ребристой или рифленой поверхностью.

- Защита проводников от воздействия высоких температур. Существуют изделия, имеющие рабочий температурный диапазон от -65 до +260°С. Специальный материал делает кабель устойчивым даже в случае нахождения рядом источника огня. Такие изделия именуются тефлоновыми или фторопластовыми.

- Изоляция водопроводных труб от агрессивного воздействия.

- Продольная герметизация пучков кабеля. Несмотря на наличие внешней изоляции, нередко используется специальная лента, полностью заполняющая и изолирующая межжильное пространство.

- Превращение простых инструментов в диэлектрические (отвертки и т. д. ).

Разновидности термоусадки

В первую очередь все изделия классифицируются по веществам, которые используются для их изготовления. Термоусадочные трубки делают из таких материалов:

Эластомеры, основой для изготовления которых является синтетический каучук. Главная характеристика таких изделий — способность выдерживать температурные колебания до 175 °C. Такие трубки устойчивы к агрессивному действию ГСМ. Имеют низкий спрос из-за высокой стоимости.

Эластомеры, основой для изготовления которых является синтетический каучук. Главная характеристика таких изделий — способность выдерживать температурные колебания до 175 °C. Такие трубки устойчивы к агрессивному действию ГСМ. Имеют низкий спрос из-за высокой стоимости.- Полиэстер. Трубки из этого материала сегодня более популярны, чем изделия из ПВХ. Это обусловлено высокой прочностью и устойчивостью, поэтому на сегодняшний день такая термоусадка наиболее востребована в электротехнике.

- Силикон. Эти конструкции гибкие и нетоксичные, имеют высокую химическую инертность. Основным минусом считается неустойчивость к органическим растворителям, поэтому силиконовые кембрики не используются в сфере горюче-смазочных материалов.

- Полиолефины. Основой для изготовления подобных изделий является полиэтилен, который «сшивают» радиационным или химическим методом. В материал добавляют различные пластификаторы и красители, а также специальные вещества, которые подавляют горение. Подобная технология используется при производстве изделий, которые можно применять при температуре от -50 до +125°С. С помощью специальных добавок можно увеличить порог до +150 градусов. Материал устойчив к воздействию бензола, а также сильных окислителей, однако подвержен влиянию ГСМ.

- ПВХ. Для производства таких термотрубок используют поливинилхлорид, который имеет высокие изоляционные свойства. Недостатком является небольшой диапазон температур — от -20 до +80. Кроме того, при возгорании подобных изделий выделяются токсические вещества.

- Фторполимеры. В результате производства получаются термотрубки с высокими физическими и химическими характеристиками. Низкий спрос потребителей обусловлен сложной производственной технологией и высокой ценой на изделия.

Дополнительная классификация

Термо кембрики можно классифицировать не только по вышеперечисленным признакам, но и по способу монтажа. Подобные процедуры осуществляются с применением клеевого слоя, а также без него. В первом варианте клеевой состав наносится на внутреннюю поверхность трубки, что помогает обеспечить герметизацию, а также защиту от воздействия влаги. Изделия уменьшаются в размере приблизительно в три раза после усадки.

Кроме того, одним из основных факторов является толщина стенок термоусадки. По этому признаку все трубки можно разделить на несколько видов:

- толстостенные;

- среднестенные;

- тонкостенные.

Производители также выпускают специальную продукцию для особых случаев. Она имеет определенные специфические характеристики. Например, изготавливают термоусадку большого размера со специальными флуоресцентными добавками, рифленой поверхностью и высокой электроплотностью.

Свойства изоляционной трубки

Рабочие характеристики термоусадки проявляются благодаря использованию при производстве специальных термополимеров. Последние под воздействием высоких температур могут как сжиматься, так и расширяться. Следовательно, трубку достаточно одеть на проводник, а затем прогреть обычной зажигалкой или же строительным феном. В результате проведения таких манипуляций размеры изделия уменьшаются, плотно обтягивая предмет, повторяя его форму. Основное условие — не допустить перегрева, иначе в трубке образуются пузырьки и она потеряет свои свойства.

Рабочие характеристики термоусадки проявляются благодаря использованию при производстве специальных термополимеров. Последние под воздействием высоких температур могут как сжиматься, так и расширяться. Следовательно, трубку достаточно одеть на проводник, а затем прогреть обычной зажигалкой или же строительным феном. В результате проведения таких манипуляций размеры изделия уменьшаются, плотно обтягивая предмет, повторяя его форму. Основное условие — не допустить перегрева, иначе в трубке образуются пузырьки и она потеряет свои свойства.

В процессе изготовления на полимер воздействует радиация, которая способствует выделению водорода и соединению молекул вещества. В результате получается прочный «сшитый» материал, имеющий высокую термоустойчивость. Под действием температур он становится эластичным, однако не расплавляется, а только меняет форму.

Какой бы хороший ни был материал, очень важно правильно подобрать его для конкретной ситуации. В силу этого основное свойство термоусадки заключается в ее способности менять диаметр и толщину. Большим преимуществом является широкий диапазон температур, а также цветовой палитры изделий. Последнее качество дает возможность использовать термотрубки для маркировки проводников и кабеля. Чтобы контролировать качество коммутации электротехники, зачастую применяют прозрачную трубку.

Основные характеристики

Для термоусадочных трубок основное техническое свойство — коэффициент усадки, который варьируется в пределах 200−600%. В силу этого каждая трубочка имеет определенные размеры до начала работ и по завершении термической обработки. Производители обозначают этот коэффициент, как пропорцию, например, 2:1, 3:1 и пр., тем самым указывая на способность изделий к сжатию в 2, 3 и более раз.

Для термоусадочных трубок основное техническое свойство — коэффициент усадки, который варьируется в пределах 200−600%. В силу этого каждая трубочка имеет определенные размеры до начала работ и по завершении термической обработки. Производители обозначают этот коэффициент, как пропорцию, например, 2:1, 3:1 и пр., тем самым указывая на способность изделий к сжатию в 2, 3 и более раз.

Термоусадка, обработанная клеевым составом, обеспечивает герметичность соединения, гидроизоляцию, а также антикоррозийную защиту. Под высокотемпературным воздействием клей плавится, а после остывания улучшает прочность и устойчивость изделий к механическим воздействиям.

Очень удобен высокий усадочный коэффициент при проведении работ в сложных условиях, Например, если проводники имеют множество поворотов и изгибов. В подобных ситуациях кембрики с большой усадкой гораздо легче надеть. Важный фактор — размеры термоусадочной трубки до и после нагрева. Эту информацию производитель обозначает при маркировке в виде значка дроби.

Выбрать подходящий материал не так сложно, как может показаться на первый взгляд. Вполне достаточно, чтобы термокембрик можно было свободно надеть на место коммутации, без каких-либо повреждений. Идеальный вариант, если изделие будет больше проводника на 10%. Затем в процессе усадки трубочка уменьшится на 10−15%, обеспечивая плотное прилегание.

Инструкция по использованию

Монтаж кембриков не представляет собой сложную процедуру, особенно в домашних условиях, где не нужно использовать специальный инструмент. Для нагрева вполне допустимо применять газовую горелку или обычную зажигалку. Однако для равномерной усадки рекомендуется работать строительным феном. Надеть трубку легко, поэтому провести изоляционные работы вполне может даже начинающий мастер.

Монтаж кембриков не представляет собой сложную процедуру, особенно в домашних условиях, где не нужно использовать специальный инструмент. Для нагрева вполне допустимо применять газовую горелку или обычную зажигалку. Однако для равномерной усадки рекомендуется работать строительным феном. Надеть трубку легко, поэтому провести изоляционные работы вполне может даже начинающий мастер.

Первым делом нужно отрезать необходимый кусок изделия, при выборе длины необходимо учитывать коэффициент усадки. Срез нужно сделать ровно, на поверхности кембрика не должно быть каких-то царапин и повреждений, чтобы в процессе нагрева не было разрывов.

После того как изделие будет одето на предполагаемое место коммутации проводников, можно приступать к его фиксации. В процессе нагрева нужно двигаться от середины к краям, если внутри трубки находится клеевой состав. Нельзя нагревать изделия от края до края — это обусловлено тем, что в месте соединения могут образоваться пузырьки воздуха. Обрабатываемый участок необходимо прогревать равномерно, избегая перегрева. На этом изолирование можно считать завершенными.

Подобные работы не являются слишком трудными, при желании вполне можно обойтись без помощи специалистов. Однако если человек выполняет подобные манипуляции впервые, рекомендуется заранее поэкспериментировать на ненужном куске проводника, а уже затем приступать к обработке ответственных соединений.

Заканчивая монтаж электрики в доме, пора задуматься, каким образом будет соблюдаться безопасность. Если ранее применялась изолента, то сейчас популярностью пользуется удобная термоусадка для проводов. Средство для прокладывания электрических кабелей делится на несколько видов, отличающихся индивидуальными характеристиками.

Общие сведения и область применения

Термотрубка для проводов изготавливается из полимера с добавлением некоторого химического состава. Она соответствует ГОСТ 17675-87 и ГОСТ 19034-82 и применяется на практике исключительно для изоляции электрики. Приспособление долго хранится, способно приобретать нужную форму при термообработке. Например, при нагреве материала, надетого на проводник, он сужается, создавая герметичность на местах коммутации. Также термоусадочные трубки могут применяться в таких случаях:

- защита электрики в нестандартных условиях;

- прочное соединение на движущихся механизмах, поддающихся вибрации;

- в условиях повышенной сырости;

- для изоляции контактов электрики в автомобиле.

Виды термоусадочных трубок

Термотрубки для изоляции проводов подразделяются на несколько групп, которые различают их по параметрам:

- материал изготовления;

- принцип монтажа на проводке;

- толщина оболочки.

Каждый из вариантов подходит для конкретных целей, поэтому при выборе для электромонтажа необходимо учитывать эти особенности.

Материал изготовления

В группу стоит отнести экземпляры, которые подходят для надежной изоляции бытовых электрических сетей.

- Изоляционная трубка для проводов из полиолифина считается одной из самых распространенных. Обладает высокой прочностью, создана путем радиационной и химической обработки. Эксплуатируется при температуре от 50 до 175 градусов.

- Синтетический каучук имеет устойчивость к температуре до 175 градусов, выдерживает влияние ГСМ.

- Полиэстер. Такие трубки отличаются ультратонкостью оболочек, при этом имеют большой диаметр и подходят для изоляции целой бухты кабелей.

- Термопластический ПВХ. Обладает отличным качеством изоляции, однако не способен выдерживать воздействие температуры свыше 80 градусов.

- Силиконовые термоусадочные соединители проводов. Материал нетоксичный, не проводит электричество. Способен деформироваться только под воздействием химических растворов.

- Фторопласт. Такое изделие считается одним из дорогих, так как изготавливается по сложной технологии. Отличается идеальными эксплуатационными качествами и универсальностью.

- Коннектор. Представляет собой небольшой отрезок трубки со встроенным механизмом соединения.

ПВХ изоляция практически вытеснила остальные средства для защиты электрических соединений. Поэтому изделия ежегодно совершенствуются и на них повышается спрос.

Принцип монтажа

По способу использования делят термоусадочные изделия на три вида: с клеем, без него и варианты с продольной герметизацией.

Клеевые трубки для изоляции проводов представляют собой материалы, которые наполняются специальным герметиком, создающим дополнительную прочность после застывания.

Бесклеевые приспособления надеваются на соединение проводов и прогреваются, за счет чего создают достаточную плотность. Именно этим они удерживают герметичность.

Экземпляры с продольной герметизацией представляют собой термоусадочную ленту для проводов, в состав которой входит батилкаучуковая мастика. При ее нагревании происходит расширение состава и заполнение им пространства между проводниками.

Толщина оболочки

По этому параметру термоусадочные трубки бывают:

- толстостенные;

- тонкостенные;

- варианты средней толщины.

Все эти средства одинаково используются на завершающем этапе электромонтажа и отличаются эффективностью.

Свойства термоусадочных изделий

В процессе использования термоусадочные трубки проявляют свои индивидуальные свойства, которые можно оценить за счет наличия в составе термополимеров. Например, при воздействии высокой температуры на надетую термоусадку на проводник, происходит ее активное и прочное сжимание, благодаря чему качество герметичности будет оставаться высоким на протяжении долгого времени.

Для стяжки коммутируемых участков электричества может применяться строительный фен или обыкновенная зажигалка. При обработке важно не переусердствовать, иначе внутри появятся пузырьки воздуха, за счет чего качество обжима будет утеряно.

При нагревании материал не теряет свои свойства, он способен только изменять форму.

Контроль качества коммутации электропроводов можно вести при использовании прозрачной силиконовой трубки.

Характеристики

Основная характеристика данного вида изоляции — способность к усадке, которая измеряется в соотношении 2:1, 3:1, 6:1 и так далее. Термоусадка с клеем для проводов довольно удобный материал, который создает максимальную прочность после термической обработки. Такие средства эксплуатируют для производства защищённых соединений в сложных местах.

Маркировка

С помощью маркировки можно правильно выбрать изоляционный материал. Однако ее нужно правильно читать, чтобы понимать для каких целей подходит термоусаживаемый материал. Сбоку на изделиях черным маркером прописывается два диаметра через дробь. Первый говорит о том, какой диаметр установлен изготовителем, второй указывает, каким он станет после усадки на месте соединения. Например, на изоляции могут быть прописаны значения: 8/4, 60/25, 10/4 мм.

Как выбрать правильный диаметр

Чтобы материал легко насаживался на место соединения, следует брать вариант с размером на 10 % больше изолируемого места.

В момент обжима и разогрева происходит сужение трубки на 15-20% от начального параметра, соответственно коммутация становится надежной и герметичной.

Не путайте термопленку для проводов с трубкой. Первый вариант применяется для изоляции соединений внутри домашней бытовой техники.

Как пользоваться термоусадкой для проводов

В первую очередь необходимо проанализировать особенности кабеля, к которому будет применен такой метод коммутации. Монтаж термоусадки выполняется в считаные минуты, не требуя специальных навыков и инструментов.

Подготовительный этап

Процесс подготовки заключается в выборе правильного материала и обработке его для эксплуатации. Прежде чем надеть термоусадочную трубку на место изоляции, необходимо сделать аккуратный срез. Отрезок должен получиться на 10% больше чем зона, которую необходимо заизолировать.

Установка термоусадочной трубки своими руками

Во время монтажа фрагмент трубки надевается на одну сторону провода, после чего делается соединение со второй. Затем изделие подвигается на нужное место и равномерно греется феном или открытым огнем (с помощью зажигалки) со всех сторон.

Важно не переусердствовать, иначе термоусадка от перегрева может деформироваться и сползти с места. После обработки необходимо, чтобы изоляция остыла, после чего ее можно запаковывать в распредкоробки.

Важное условие при работе с термоусадочным материалом — соблюдение техники безопасности. Все манипуляции должны выполняться при выключенном электричестве.

Тепловая трубка своими руками, дома, «на коленке»

Эта работа была прислана на наш «бессрочный» конкурс статей.

В ноябре прошлого года я прочитал статью Экселенца «Тепловые трубки своими руками». Статья во многом спорная, но и во многом дельная. Читается на одном дыхании. Удар был нанесен в самое сердце оверклокера — бесшумный разгон!

Несколько слов для тех, кто не в курсе. Тепловая трубка — это устройство, имеющее теплопроводность во много раз выше меди. Тепло по тепловой трубке отводится от камня и рассеивается массивным пассивным радиатором, закрепленным, например, где-то за пределами корпуса. Плюсы: бесшумность, возможность использования сколь угодно большого радиатора, без опасения раздавить камень, для рассеивания тепла от процессора.

Меня здорово смутила сложность изготовления прибора. Не токарные работы (есть у меня знакомые виртуозы резца и суппорта), а необходимость в хорошем вакуумном насосе. Где его взять, я не представлял. Но все равно почему-то очень захотелось сделать тепловую трубку. Сразу делать, сложный девайс я не стал. Мне было интересно: можно ли сделать тепловую трубку в домашних условиях, как говорится, «на коленке». Вакуумного насоса у меня нет. Исходя из этого ограничения и выбиралась методика изготовления.Итак, я приступил к проектированию опытного образца. Образец делался для проверки возможности получения вакуума путем кипячения. Я взял медную трубку диаметром 20 мм. С одного конца на трубку я напаял медную пластину толщиной 1мм. Это будет зона испарения. Пластина будет прилегать к эмулятору процессора. С другого конца я припаял резьбу 0,5 дюйма. Сделано это для привинчивания к тепловой трубке через тройник манометра и крана «Маевского».

Манометр я слегка модернизировал. Разобрал и подогнул коромысло. Теперь стрелка манометра стала стоять на 4атм, принимаем эту точку за начало отсчета. И я думаю, если давление в трубке, после моих манипуляций, станет ниже атмосферного, то стрелка отклонится влево, и я узнаю, насколько глубокий вакуум получился в трубке.

Кран «Маевского» ставится на батареи отопления, для стравливания из них воздуха. На фото это небольшая белая штука с винтом посредине. Перекрывается этим же винтом.

Кран «Маевского» ставится на батареи отопления, для стравливания из них воздуха. На фото это небольшая белая штука с винтом посредине. Перекрывается этим же винтом.Ход мысли следующий: наливаю в трубку теплоноситель, (опыты проведу с водой), довожу до кипения, пары кипящей воды вытесняют воздух, перекрываю кран, по законам физики должен получиться вакуум. А результат контролирую по манометру. Вся эта сантехническая ботва рассчитана на давление 10 атмосфер, и я не думаю, что что-то не выдержит.

Собрал тепловую трубку с лентой «фум» — тонкая, белая лента применяется для герметизации резьбовых стыков водопроводов. Залил немного воды, смонтировал кран «Маевского», приоткрыл его и стал нагревать на газовой плите низ трубки. Вода в трубке закипела, пар стал выходить через отверстие крана. Я подождал, когда пар стал со свистом вырываться из крана и быстренько отверткой закрутил кран. Стрелка манометра на трубке после моей модернизации встала на делении 4 атм. Принимаем это положение за 1атмосферу (атмосферное давление)

После перекрытия крана стрелка медленно поползла влево. Трубка была очень горячая, и я поместил ее под холодную воду. Стрелка прибавила скорости. Остановилась стрелка на 1,1 атмосферу ниже. А это значит, что в трубке вышел вакуум глубже, чем в космосе. Это, конечно, шутка. Погрешность измерений. Но, тем не менее, душу греет.

Теперь надо разработать радиатор на зону конденсации, стенд для эмулирования тепловой нагрузки процессора и вперед, тестировать на пригодность для оверклокинга.

Для экспериментальной тепловой трубки требуется и экспериментальный стенд. Я не знал, получится ли у меня изготовить в домашних условиях трубку, подходящую для оверклокинга. Поэтому постарался, по возможности, снизить финансовые затраты на эксперименты. Если мне понадобился стенд, эмулирующий тепловую нагрузку процессора, то решено было его сделать из материалов, найденных в кладовке.

Материалы: латунный кубик примерно 1,5 на 1 на 1,5 см, обрезок керамической плитки, четыре винта М4, длинной в среднем 40мм, паяльник. Конструкция стенда понятна из фотографий.

Принцип работы примитивно прост. В кубике латуни просверлено отверстие, в котором при помощи стопорного винта закреплено жало паяльника. Паяльник нагревает латунный кубик, площадь стороны которого, примерно равна площади ядра Barton. Мощность 100-ваттного паяльника немного больше мощности, которую выделяет разогнанный процессор (разогнанный Barton потребляет, по некоторым данным, около 85 Вт, 15 запас на будущее). Мне кажется все логично. Перед тестированием в прорезь в кубике помещу термопару 1 для измерения температуры «процессора», термопара 2 будет измерять температуру зоны испарения. Сможет ли мое детище остудить это чудо техники?

Для изготовления зоны конденсации приобрел такую вот монструозную штуку.

Размеры 110 на110 на 100 мм. Площадью поверхности около 2000 квадратных сантиметров. Трубка превращается в трубищу. Сигареты сняты для сравнения размеров. Справится с камнем или нет?

Вспомнив о том, что изначально статья называлась «Тепловая трубка, сделанная на коленке», я не стал отдавать радиатор на завод фрезеровщику. Решил попробовать сделать все сам. Нашел в своих инструментальных развалах сверло диаметром19мм, метчики на 0,5 дюйма, наточил зубило. Результат на фото. Коряво, но за счет корявости увеличивается площадь соприкосновения пара и радиатора.

Боковые отверстия предназначены для крана Маевского и манометра.

Просверлены сверлом 19 мм, после чего в них нарезана резьба 0,5 дюйма. Зону конденсации насверлил сверлом и поддолбил зубилом. Алюминий острым зубилом снимается довольно легко.»Выфрезерованную» часть закрывает пластина с накрученной резьбой – удлинитель с контргайкой. Пластина к радиатору крепится на саморезах. Соединения я, по глупости, герметизировал силиконовым герметиком, на кислотной основе, мог бы догадаться прочитать инструкцию по применению к герметику. В результате изделие перестало держать вакуум. Я долго не мог понять, в чем дело? Оказывается, на баллоне написано «не совместим с алюминием, медью…» Да, инструкции надо хотя бы иногда читать!

Приобрел нейтральный герметик. ПРОЧИТАЛ инструкцию. С алюминием и медью совместим. Загерметизировал.

С перепугу сделал новый, паянный теплосъемник. Медное основание взял от пробитого диода высокой мощности. Насверлил кучу отверстий диаметром 4,5 мм. Конечно не насквозь, а на глубину 11мм. До «насквозь» осталось 3мм. Сделано это для увеличения площади теплоотдачи. Остальные части нашел в своих «плюшкинских» запасах. Развальцованную, латунную трубку и часть прецизионного конденсатора.

Медное основание грел на газовой плите. Паял припоем ПОС-61, с флюсом ФГСП. Паяльник использовал мощностью 100 Вт. Получилось что-то похожее на гранату из «звездных войн».

После сборки залил в новое изделие 25 граммов кипяченой воды, теплоизолировав радиатор, довел воду до кипения, завернул кран. (Если радиатор не теплоизолировать на время кипячения, то ничего не выйдет, вода, испаряясь, тут же конденсируется, охлаждая зону испарения и не получается интенсивного кипения. Для достижения максимума разряжения необходимо, чтобы пар интенсивно, со свистом вырывался из крана.) Получил вакуум минус1,1 атм (опять погрешность манометра. На фото красная стрелка показывает положение черной стрелки до тепловой обработки — атмосферное давление). Для контроля ждал три дня. Манометр не зафиксировал потери вакуума. Все нормально, приступаю к тестам.

Для объективности тесты провожу в сравнении с кулером Volkano 7+, но с вентилятором, работающим от 5 В. Пять вольт из соображений тишины. Вряд ли у меня хватит терпения слушать этот вентиль на 12-ти вольтах. А если серьезно, вулкан на 12 В мощный куллер, а моя система все-таки пассивная. Думаю немного уровнять шансы.

Приторачиваю к стенду сначала вулкан.

Включаю. И тут происходит неожиданная ситуация. Температура муляжа процессора начинает резко расти:

| Время (мин) | Темп. муляжа проц. |

| 0 | 21 |

| 5 | 76 |

| 10 | 95 |

| 15 | 102 |

После чего температура стабилизировалась на уровне 99-102 градуса. Ждал один час. Никаких изменений. Почему один из самых мощных кулеров не смог охладить мой муляж процессора? Возможно, я слишком заглубил термопару? Но она находится в углублении, заподлицо с поверхностью. Углубление заполнено термопастой КПТ-8. Возможно, сказывается разница в толщине. Процессор- пару миллиметров кремния вместе с подложкой, а у меня 1,5 сантиметра латуни. Так же мощность паяльника, нагревающая муляж процессора – 100 Вт. В общем, стенд получился мало похожим на оригинал. Ничего. Сравним тем, что есть. Не статья, а какая то примерочная. Все примерно, на глазок, без расчетов. Но цель статьи – доказать возможность изготовления пассивного кулера на эффекте тепловой трубки, в домашних условиях.

А теперь тот же стенд, но с моим монстром.

Результаты:

| Время (мин) | Темп. муляжа проц. |

| 0 | 22 |

| 5 | 77 |

| 10 | 88 |

| 15 | 93 |

| 20 | 100 |

| 30 | 114 |

Дальше температура в течение часа изменялась от108 до115 градусов. Не так уж плохо. Проигрыш вулкану небольшой. И это «самоделка на коленке», без расчетов, из подножных материалов.

В предыдущих тестах я выяснил, что изготовленная мной конструкция по эффективности совсем немного уступает кулеру Volkano 7+ c вентилятором, включенным на 5 вольт.

Путем кипячения мне удалось понизить давление в т. трубке, при котором вода в ней закипает при температуре 45 градусов. Возможно и ниже, я сужу на слух. При этой температуре в трубке начинает раздаваться пощелкивания. Мне кажется, что если снизить температуру кипения теплоносителя, то эффективность моего кулера возрастет. Вакуумного насоса у меня нет. Поэтому снизить температуру кипения теплоносителя я могу только заменой теплоносителя.Через две недели после вышеописанных событий я решил сравнить воду и ацетон. Температура кипения ацетона при нормальном атмосферном давлении 56 градусов Цельсия. По старой схеме залью ацетон в трубку, теплоизолирую ее, нагрею на газовой плите до кипения, потом закрою кран Маевского. Чтобы исключить ошибки, я сначала протестирую трубку с водой, а потом с ацетоном и, конечно, с вулканом7+ с питанием вентиля 5 вольт.

Тестирую на все том же своем бюджетном стенде. Нагреваю его паяльником 100 Вт.

Тепловая трубка (на фото с ацетоном, красная стрелка манометра — атмосферное давление, черная показывает разряжение после тепловой обработки)

Начинаю с Volkano 7.| Время (мин) | Темп. муляжа проц. |

| 0 | 21 |

| 5 | 76 |

| 10 | 95 |

| 15 | 102 |

Дальше температура колебалась около 102 градусов. Напоминаю, конструкция моего стенда далека от реальности, поэтому такие температуры. Поэтому я сравниваю эффективность трубки с кулером вулкан относительно.

Теперь на стенде тепловая трубка с водой

| Время (мин) | Темп. муляжа проц. | Темп. испарителя |

| 0 | 21 | 21 |

| 5 | 61 | 54 |

| 10 | 88 | 72 |

| 15 | 95 | 72 |

| 20 | 98 | 77 |

| 25 | 108 | 78 |

| 30 | 107 | 79 |

| 40 | 108 | 79 |

Дальше температура колебалась в пределах 105-109 градусов в течении 40 минут, потом я прекратил тест.

Следующим номером программы идет заправка т.трубки ацетоном. Я слил из трубки воду, залил ацетон, теплоизолировал зону конденсации(здоровенный радиатор см. фото) а дальше нагрел зону испарения на газовой плите. Как только из крана Маевского стали со свистом вырываться пары ацетона, и радиатор сильно нагрелся, я отверткой перекрыл кран. Судя по показаниям манометра (фото 2), разряжение в трубке получилось, а значит, и температура кипения ацетона, снизилась. Все эти процедуры прошли намного быстрее, чем с водой. Вся заправка трубы ацетоном заняла примерно 15 минут.

Собираем стенд и вперед.

| Время (мин) | Темп. муляжа проц. | Темп. испарителя |

| 0 | 21 | 21 |

| 5 | 64 | 47 |

| 10 | 88 | 72 |

| 15 | 94 | 67 |

| 20 | 100 | 67 |

| 25 | 100 | 71 |

| 30 | 100 | 69 |

| 40 | 100 | 71 |

| 50 | 100 | 69 |

| 60 | 100 | 71 |

И далее также в течение еще 40 минут, дальше надоело.

Выводы:

Производительность тепловой трубки на ацетоне, с пассивным охлаждением, оказалась немного выше производительности кулера Volkano 7+ на 5-ти вольтах. Также температура зоны испарения при использовании ацетона ниже, чем с водой в среднем на 6-8 градусов. А это тоже должно отразиться на реальной температуре процессора.

Можно приблизительно прикинуть температуру реального процессора Атлон-Бартон 2500, разогнанного множителем до 2800 без поднятия напруги на проце. Вулкан на 5-ти вольтах охлаждал мой Бартон до температуры ядра (МВМ, W83L785TS-S diode) в покое 42 , загрузка 45-47 градусов. На моем стенде он показал 102 градуса. То есть реальная температура настоящего проца в 2,2 раза меньше температуры муляжа на моем стенде. А это, для трубы на воде, — 49 градусов. А для трубы на ацетоне – 45,5 градусов. Мне кажется, для пассивной системы охлаждения это очень неплохо. Это, конечно, приблизительные расчеты. Но все равно «внушаить!»

К сожалению, конструкция данной т.трубки плохо приспособлена для реальных тестов на настоящем оборудовании. Боюсь расколоть процессор. Да и разбирать систему водяного охлаждения не хочется. Пойду другим путем: изменю конструкцию т.трубки для реальных условий.

Что же, пора приступать к проектированию корпуса компьютера с пассивным охлаждением.

Ждём Ваших комментариев в специально созданной ветке конференции.

Благодаря плотному прилеганию изделие не будет смещаться под действием механических факторов.

Благодаря плотному прилеганию изделие не будет смещаться под действием механических факторов. Термоусадочные трубки большого диаметра устанавливают на комель опоры ЛЭП из металла или дерева для защиты деталей, находящихся под землей, от гниения и коррозии.

Термоусадочные трубки большого диаметра устанавливают на комель опоры ЛЭП из металла или дерева для защиты деталей, находящихся под землей, от гниения и коррозии. Эластомеры, основой для изготовления которых является синтетический каучук. Главная характеристика таких изделий — способность выдерживать температурные колебания до 175 °C. Такие трубки устойчивы к агрессивному действию ГСМ. Имеют низкий спрос из-за высокой стоимости.

Эластомеры, основой для изготовления которых является синтетический каучук. Главная характеристика таких изделий — способность выдерживать температурные колебания до 175 °C. Такие трубки устойчивы к агрессивному действию ГСМ. Имеют низкий спрос из-за высокой стоимости.